鑄件缺陷之鑄造縮松缺陷

鑄件缺陷分析之鑄造縮松缺陷

1.定義:

縮松是指鑄件最后凝固的區域沒有得到液態金屬或合金的補縮形成分散和細小的縮孔。常分散在鑄件壁厚的軸線區域、厚大部位、冒口根部和內澆口附近。當縮松與縮孔容積相同時,縮松的分布面積要比縮孔大得多。縮松隱藏于鑄件的內部,外觀上不易被發現。

2.分類:

縮松分為宏觀縮松和顯微縮松(又稱疏松)。

a)宏觀縮松是用肉眼或放大鏡可以看出的分散的細小縮孔。

b)顯微縮松是分布在晶粒之間的微小縮孔。

3.形成原因:

當合金結晶溫度范圍較寬時,在鑄件表面結殼后,內部有一個較寬的液、固兩相共存的凝固區域。繼續凝固,固相不斷增多。凝固后期,先生成的樹枝晶相互接觸,將合金液分割成許多小的封閉區域,當封閉區域內合金液凝固收縮得不到補充時,就形成了縮松。縮松可以看成為許多分散的小縮孔,合金的結晶溫度范圍愈寬,愈易形成縮松。縮松一般出現在鑄件壁的軸線區域、熱節處、冒口根部和內澆口附近,也常分布在集中縮孔的下方。

4.產生原因:

a)冒口補縮作用差

b)爐料含氣量太多

c)內澆道附近過熱

d)砂型水分過多,砂芯未烘干

e)合金晶粒粗大

f)鑄件在鑄型中的位置不當

g)澆注溫度過高,澆注速度太快

下列四條是筆者總結的經驗,供參考。

(1)形成鑄造縮松的因素:型砂的透氣性,干燥度,澆注溫度,澆注速度,澆道布置,鐵液成分;

(2)沒有澆注到位,說明鐵液到該位置時候,流動性已經不足,無法保證高溫鐵水被型砂冷卻后,到該處仍然具有足夠流動性;

(3)鑄模澆注前的預熱溫度,澆注通道的流動能力,鐵液澆注溫度,鐵液澆注速度控制不良;

(4)或假如鐵液是澆注了多個零件,時間久了,冷卻了,沒有升溫或添加高溫鐵水,就直接低溫澆注,那肯定出現縮孔的幾率很大。

5.防止方法:

a)從冒口補澆金屬液,改進冒口設計

b)爐料應清潔無腐蝕

c)鑄件縮松處設置冒口,安放冷鐵或冷鐵與冒口聯用

d)控制型砂水分,和砂芯干燥

e)采取細化品粒的措施

f)改進鑄件在鑄型中的位置降低澆注溫度和澆注速度

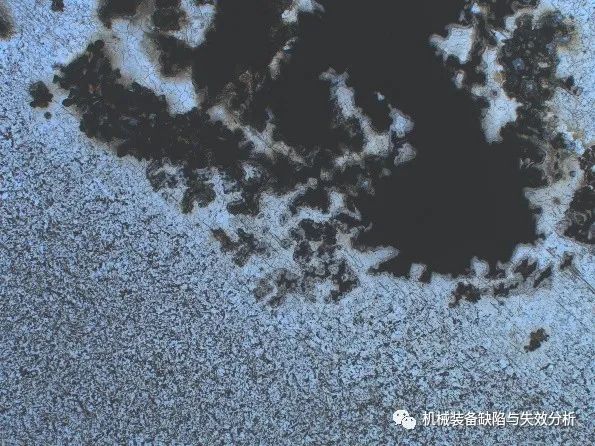

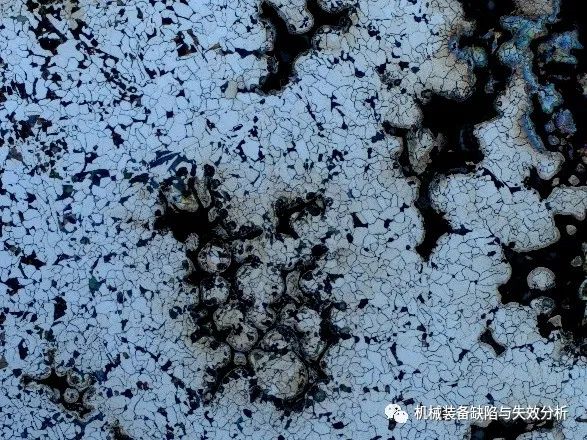

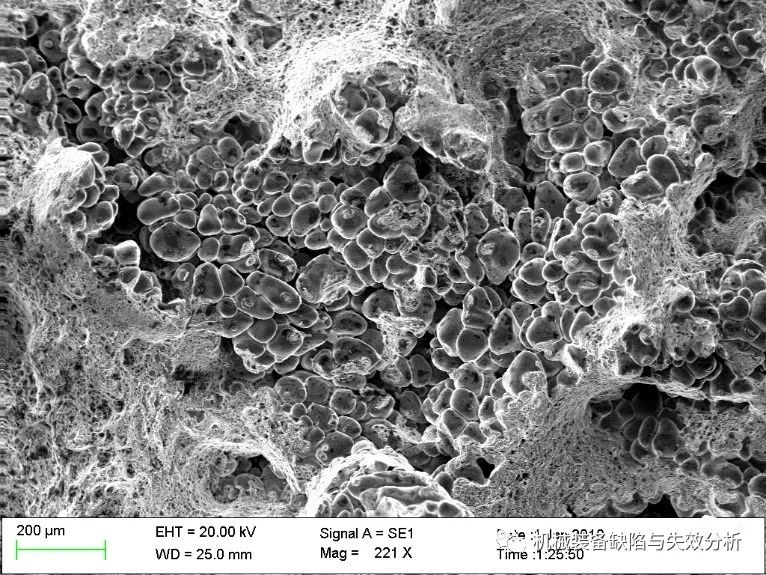

6.實際案列分享:圖中可見鑄造縮松的宏觀形貌、顯微形貌及電鏡形貌。

—End—