不銹鋼1Crl1Ni2W2MoV是12%鉻型馬氏體熱強不銹鋼,由于該鋼的室溫強度、持久強度均較高,并有良好的韌性、抗氧化性和耐蝕性,使其在航空工業中得到廣泛應用。某一軸承零件所用材料為1Cr11Ni2W2MoV,為了提高零件的強度和耐磨性能,需要在零件表面進行滲氮強化處理,設計要求滲氮層深度大于0.20mm,硬度大于600HV。由于采用離子氮化的滲層深度達不到要求,現采用氣體氮化進行滲氮。

不銹鋼1Cr11Ni2W2MoV含有大量的Cr和Ni,遇到空氣,表面容易形成一層致密的氧化膜(CrO3、NiO),也叫鈍化膜,阻礙氮離子的滲入。對于氣體氮化來講,去除不銹鋼表面的鈍化膜是決定氮化成功的關鍵一步。生產中一般采用化學法在滲氮箱中撒入無水氯化銨,在加熱過程中,由氯化銨分解出來的氯化氫將工件表面的氧化膜還原。氯化銨的用量對氮化層表面硬度和深度影響較大,用量過多,工件表面產生麻點,腐蝕氮化罐,阻塞管路,用量過少,去除鈍化膜效果不好,氮化層會減薄且不均勻。還有一種去除鈍化膜的方法就是機械法進行干吹砂,通過吹砂去除不銹鋼表面的鈍化膜,可以起到很好效果。本次工藝試驗以吹砂代替氯化銨去除1Crl1Ni2W2MoV不銹鋼表面鈍化膜,同時摸索該種材料的氮化工藝。

1.工藝試驗

試驗材料1Crl1Ni2W2MoV,其成分見表1。

表1 1Crl1Ni2W2MoV化學成分(質量分數)(%)

成分 | C | Cr | Ni | W | Mo | V | Mn | Si | Fe |

含量 | 0.14 | 11.2 | 1.62 | 1.68 | 0.46 | 0.22 | 0.52 | 0.48 | 余量 |

材料預備熱處理采用淬火:1000℃×1h油冷;高溫回火:680℃×2h空冷。

吹砂工藝:使用100~200目的石英砂、壓縮空氣壓力0.3~0.5MPa對滲氮表面進行干吹砂,吹砂后的零件嚴禁赤手拿取,且應盡快裝箱氮化,間隔時間不應超過2h。

試驗中采用井式氮化爐,爐溫均勻性達到±5℃,爐內設有氣氛循環裝置達到氣氛均勻。采用氨氣作為滲劑,零件入爐后,采用氨氣排盡爐內空氣。并在低于200℃下測得氨氣分解率接近零時,再升高爐溫達到氮化溫度,當爐內溫度升至接近氮化溫度時,氨氣分解率應盡快調整到工藝規定值。氮化持續足夠時間后,可繼續通氨氣維持爐內正壓隨爐冷卻,待爐溫降至≤150℃時,停止供氨氣方可取出零件,應避免急驟冷卻,防止零件變形。

根據生產經驗,本次氮化工藝試驗采用兩種,分別是一段氮化和兩段氮化工藝。氨分解率通過氨氣流量進行調節。

一段氮化工藝:580℃×45h,氨分解率60%,在原氣氛中隨爐冷至≤150℃出爐空冷。

兩段氮化工藝:第一階段550℃×15h(氨分解率55%)隨爐升溫至第二階段580℃×30h(氨氣分解率65%),在原氣氛中隨爐冷至≤150℃出爐空冷。

采用金相法測定氮化層的深度,金相法是利用氮化層組織與心部組織抗腐蝕性能不同的特點來測定氮化層深度,氮化試樣采用5%CuSO4溶液浸蝕,用金相顯微鏡測量氮化層深度。維氏硬度計檢驗氮化層表面硬度,顯微維氏硬度計測量氮化層不同位置的硬度。

2.試驗結果與分析

圖1為滲氮后的零件,零件表面未起泡,顏色均勻,呈淺灰色。表明采用吹砂工藝代替氯化銨去除不銹鋼表面鈍化膜是可行的。

圖1 零件滲氮后宏觀圖

(1)滲氮零件表面硬度和滲層深度

對氮化零件進行硬度檢查和金相法檢測滲層深度,表2是兩種不同滲氮工藝得到的滲氮零件表面硬度和滲層深度。采用一段滲氮工藝得到的滲氮層,雖然硬度可以滿足,但是滲層深度不足。在兩段滲氮工藝條件下,滲層深度和硬度均滿足設計對零件的要求。為了驗證兩段滲氮工藝條件下的滲層深度滿足要求,采用顯微維氏硬度計對滲層進行檢驗,表3是兩段滲氮工藝條件下,沿著表面向基體內部,每隔0.05mm,進行顯微維氏硬度檢驗的結果,結果也驗證了兩段滲氮工藝的深度在0.30mm范圍內,同時也說明了滲氮層的硬度沿截面分布比較平緩。

表2 不同滲氮工藝條件下的表面硬度和滲層深度

一段滲氮 | 兩段滲氮 | |

表面硬度HV | 620~752 | 726~856 |

滲層深度/mm | 0.15~0.20 | 0.27~0.30 |

表3 氮化層內不同位置的硬度

距離表面/mm | 0.05 | 0.10 | 0.15 | 0.20 | 0.25 | 0.30 |

硬度HV | 837 | 736 | 705 | 695 | 662 | 583 |

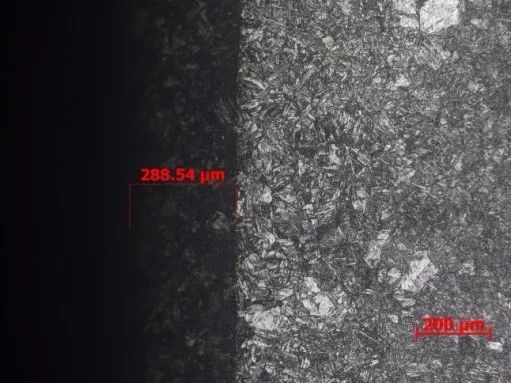

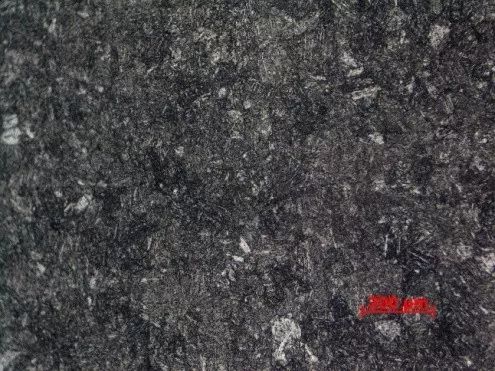

(2)滲氮零件金相組織

零件滲氮之前,對其進行預備熱處理(淬火+回火),從而為滲氮做好組織準備。圖2為零件采用兩段滲氮工藝后的金相組織,圖2a為滲氮層金相圖片,由此圖可以看出滲氮層均勻連續,氮化層主要氮化索氏體和彌散分布的氮化物組成,且氮化層沒有發現白亮層。圖2b氮化零件的心部組織主要由回火索氏體和少量鐵素體組成。兩段滲氮工藝優于一段滲氮工藝的原因是:第一段滲氮時工件表面形成彌散度大的氮化物,第二段滲氮,溫度高于第一段滲氮,時間也長于第一段滲氮,加速氮在鋼中的擴散,加深滲氮層的厚度,并使滲氮層的硬度分布趨于平緩。第二階段溫度的升高雖要發生氮化物的聚集、長大,但它與一次較高溫度滲氮不同,因為在第一階段滲氮時首先形成的高度彌散細小的氮化物,其聚集長大要比直接在高溫時成長的氮化物的粗化過程慢得多。因此當不銹鋼滲氮深度要求較深時,采用兩段滲氮工藝有很大優勢。

(a)表面

(b)心部

圖2 滲氮零件金相組織

3.結語

(1)采用吹砂進行去除不銹鋼表面的鈍化膜,可有效代替撒入氯化銨進行不銹鋼1Crl1Ni2W2MoV的滲氮工藝。

(2)1Crl1Ni2W2MoV不銹鋼的氮化工藝推薦采用兩段氮化工藝:550℃×15h(氨分解率55%)+580℃×30h(氨分解率65%)。

(3)兩段滲氮工藝條件下的氮化層主要氮化索氏體和彌散分布的氮化物組成,心部主要由回火索氏體和少量鐵素體組成。

作者:段寶章

單位:中國航發常州蘭翔機械有限責任公司

(本平臺"常州精密鋼管博客網"的部分圖文來自網絡轉載,轉載目的在于傳遞更多技術信息。我們尊重原創,版權歸原作者所有,若未能找到作者和出處望請諒解,敬請聯系主編微信號:steel_tube,進行刪除或付稿費,多謝!)