1.熱處理理論模擬計算

金屬材料熱處理是一門理論性與實踐性都很強的科學,金屬物理、材料學、金屬學原理、金相學理論,從微觀結構上深刻揭示了金屬內部的晶體結構及其對材料性能的影響關系和熱處理時金相組織轉變規律的內在機理。掌握金屬材料熱處理應該首先從晶體結構與晶體缺陷入手,理解金屬材料熱處理加熱、保溫、冷卻階段組織轉變的內在規律,才能真正認識材料性能是怎樣發生變化的。牢牢把握四張圖,即鐵碳平衡相圖、冷卻曲線圖、力學拉伸性能、沖擊試驗是解決熱處理問題的總鑰匙。

熱處理過程無非就是三個階段:加熱、保溫、降溫。根據三個階段不同的條件,可區分不同熱處理工藝。用物理學、化學、熱力學、物理化學等方法去解釋熱處理過程并解決熱處理問題,物理學的終極抽象是數學,數學的終極概括是哲學,哲學思想主要應用于技術管理的方法,解決自然科學技術問題的終極理論工具是數學。工程科學的抽象化技術問題的理論化最終就轉變成數學問題。數學問題的有解還是無解取決于具體問題下的物理含義能否清晰準確地輸入及對應數學模型能否有效地建立。熱處理問題的溫度場、應力場、應變場、化學擴散等及熱處理工藝性能與力學性能的對應關系都有相應的數學模型,熱處理數據手冊總結了大量的材料化學成分及工藝條件與熱處理力學性能的對應關系,工業生產實踐中這些理論計算由于某一環節的函數關系過于高深,或很多實際邊界條件難以定義而不能解決。計算機的出現一方面解決了復雜運算的計算問題,另一方面實際邊界條件可以默認成理想條件或借鑒前人統計分析的歷史數據或前人總結的經驗公式而輸入,這樣就為計算機模擬計算奠定了基礎。人類探索從無知到可知,計算機模擬理論計算幫助我們解決從可知到已知,理論模擬計算前景很誘人,國內外興起的熱處理模擬計算在近二三十年隨著計算機技術的應用而得到較大的發展。

2.熱處理理論模擬計算的已知條件及結果

任何熱處理理論模擬計算軟件的正向推導過程都是需要有條件輸入才能有結果輸出。根據已知條件如鋼材牌號、零件大小尺寸及工藝選擇條件,溫度、時間、氣氛、淬火冷卻介質等,然后軟件建立三維模型,根據內置的算法表格、方程結構、偏微分方程式組、序列和矩陣操作等自動輸出計算結果。

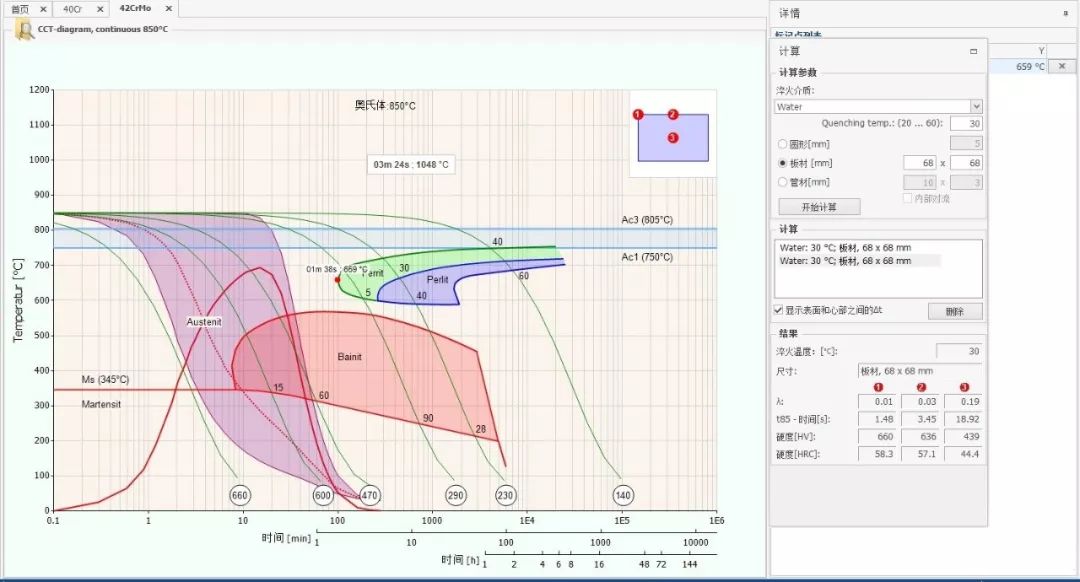

從圖1的Somme索默熱處理數據庫模擬計算軟件中可看出,只要輸入基礎數據包括鋼材牌號,再輸入實際條件參數,如零件尺寸大小、淬火介質、淬火溫度等,模擬軟件可直接輸出結果,能夠去比較印證與熱處理技術要求是否符合。如有偏離可重新輸入工藝過程參數和材料條件進行結果修正,從而為正確選材、確定基礎試驗工藝參數提供重要參考。

圖 1 Sommer索默熱處理數據庫模擬計算

3.熱處理理論模擬計算在工業生產實踐中的應用意義

工業生產實踐中新材料正向開發是根據零部件結構強度材料分析,決定采用什么材料及開發何種熱處理工藝,輔以金相檢驗及失效分析,這個過程先要知道材料性能要求,然后再考慮用什么材料,采用什么工藝,與上面軟件模擬計算中首先知道材料和熱處理工藝參數,然后計算出材料力學性能恰恰是相反的過程,因而熱處理模擬計算軟件實際上是積累了海量的基礎數據后,能夠實現正反向相互推演耦合計算。

熱處理理論模擬計算軟件建立了條件與結果的眾多復雜對應關系,當全部條件輸入后軟件可以自動輸出結果,當其他條件和結果輸入后軟件也能夠輸出某一個或某一組條件。這樣在新材料或新工藝出現的時候,相似材料和相近工藝的基礎數據可以模擬出計算所需要的條件,材料工程師能夠模擬分析新材料的各類性能;機械設計師能夠根據零件結構及選擇金屬材料后提出熱處理性能技術要求,同時可以反向進行材料結構驗證分析;熱處理工程師可以根據材料及使用力學性能,優化熱處理工藝參數;金相工程師可以分析金相組織,鑒別缺陷,為FMEA失效模式分析提出重要意見。熱處理軟件模擬計算實際上是集成了材料工程師、機械設計師、熱處理工程師、金相工程師在零部件性能方面的全部工作,整合這些工程師在材料功能方面工作的協作,相當于集技術管理之大成。

4.熱處理理論模擬計算在工業生產實踐中的應用方法

工業生產實踐中零件設計師往往首先是根據零件服役條件決定零件的使用力學性能,與材料工程師討論后決定使用材料,然后在產品圖樣上標注出材料與零件的力學性能,熱處理工程師需要反向推導采用什么樣的熱處理工藝去滿足零件的力學性能要求。

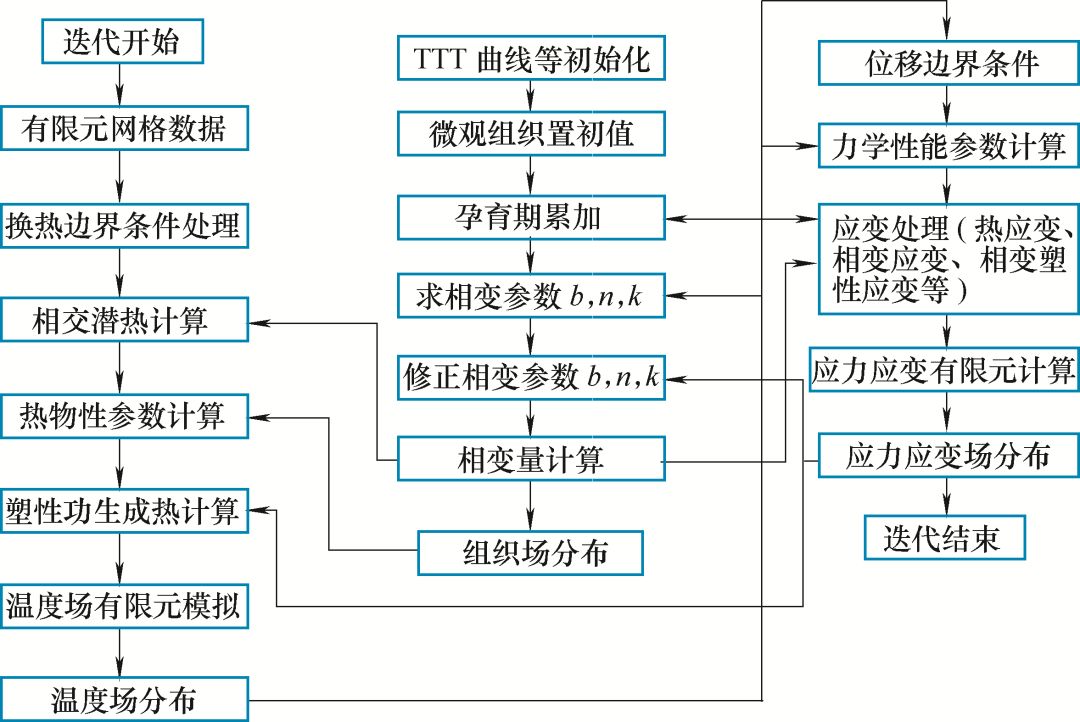

熱處理數據手冊里積累了大量的關于熱處理性能指標(表面硬度、滲碳層深度、有效硬化層深度、心部硬度等)、熱處理工藝參數(溫度、時間、碳勢等)、原材料化學成分(含碳量、合金元素的含量及比例關系等)及狀態(晶粒度、金相組織、夾雜物、探傷等)的對應關系數據和經驗公式,這些數據和經驗公式是計算機模擬計算的基礎,這類理論計算結果也相對可靠,國外很多設備供應商配備的模擬計算軟件多數屬于此類性質。熱變形的經驗數據的積累比較少,熱變形模擬計算軟件通常從純理論出發,已知條件不足時把理想狀態默認為計算條件,計算過程相當復雜,應力應變是張量,相互作用,應力引起應變,應變反過來又影響應力的變化,反復耦合計算出現結果偏差再進行補償修正,因而熱變形理論計算還有很大的改進空間。熱變形的本質是應力的作用,包括熱應力與組織應力,應力引起應變,溫度場、組織場、應力場相互作用反復迭代,圖2溫度-相變-應力應變相互耦合的非線性計算示意是在《熱處理手冊》中給出的,從中可看出熱變形計算的復雜性。還有一類應用面更大的計算軟件不屬于熱處理理論模擬計算范疇,但可借用其方法工具用來解決實際熱處理問題。

圖2 溫度-相變-應力應變相互耦合非線性計算示意

5.熱處理理論模擬計算軟件

下面簡單介紹幾種熱處理理論模擬計算軟件或軟件內置單元模塊,這些軟件都在一定范圍內獨立得到應用或應用于綜合計算系統之中。

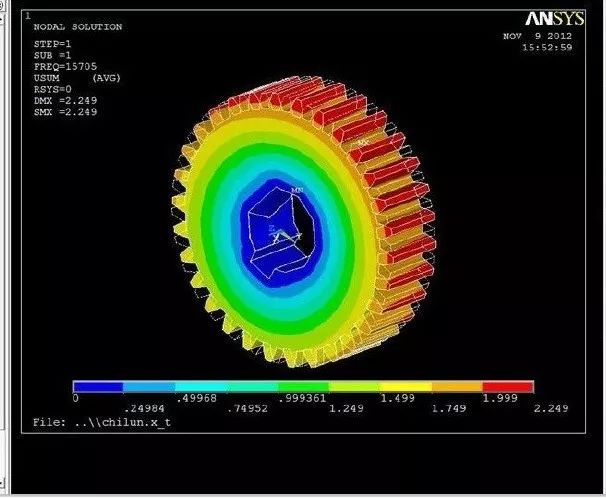

通過計算機輔助設計CAD繪圖運用CAM技術把現實世界的物體及其屬性用3D可視化方法直觀地顯示外觀形狀和尺寸,物體屬性如密度、表面積、重量、任意兩點之間距離等可數字化表示、分析、控制和輸出,3D宏觀圖形繪制軟件如Solidworks、Pro-Engineer、UG(Unigraphics NX)、CATIA等常用于機構設計中,這樣就能夠在計算機里面清晰地建立了一個人性化、可視化的虛擬實體。有限元分析利用數學近似的方法對真實的物理系統(幾何實體與工況受載)進行模擬受力分析與力學計算被證明為非常有效的數值分析方法,這一方法應用于零件設計師進行材料結構強度設計與力學分析中。圖3是ANSYS有限元分析軟件FEA(FiniteElement Analysis)的界面。

圖3 ANSYS有限元分析軟件

熱處理理論模擬計算軟件還深入到金屬微觀結構分析中,在晶體結構、分子原子結構不同層面得到運用。如XRD分析軟件MDI Jade能夠完成晶粒結構層面上的一般各種物相定性和定量分析的工作;AvantageXPS數據分析與處理軟件能夠對超薄層待定序相對厚度作圖、計算,深度剖析與校準。LabSpec具有數據采集、處理、分析和數據顯示,以及靈活的自動化功能;OMNIC軟件是FT-IR光譜的一個從采集紅外光譜到進行定量分析的高級軟件包;TAUniversalAnalysis軟件可以分析來自各種熱分析儀器的數據;HSCChemistry是世界上最受歡迎的熱力學計算軟件,對于溫度場傳熱計算和滲碳擴散運算極其方便;DigitalMicrograph是一個用于透射電鏡數據采集和分析的軟件,能夠深入分析晶體亞結構;NanoMeasure是一個根據材料表征的SEM或TEM等圖片能夠標定尺寸及粒徑分布的簡單便捷的軟件;Findit是基于無機晶體結構數據庫(簡稱ICSD)的晶體結構檢索軟件,是國際最權威的無機晶體結構數據庫;CalculateXRD &d_value可以在晶體結構分析中進行晶面間距和面網指數等相關信息的查詢和計算;ATOMS是用來繪制晶體結構的軟件;Hyperchem可通過3D對量子化學進行一個全面計算的分子模擬軟件;ChemDraw是包括繪制化學結構及反應式,并且可以獲得相應的屬性數據、系統命名及光譜數據,很容易地繪制出高質量的化學結構圖形的專業的化學結構繪制工具;Diamond可以畫出晶體結構的球棍模型圖、密堆積、線形圖、熱橢球圖和立體圖,也可以用于晶體局部結構的繪制、編輯的化學軟件;CrystalMaker是晶體和分子結構可視化的晶體結構建模分析軟件;Materials Explorer是一個立足于Windows平臺的多功能分子動力學軟件,能夠方便地建立三維結構模型,并對各種晶體、無定型以及高分子材料的性質及相關過程進行深入的研究;Materials Studio具有多種先進算法的綜合應用,無論結構優化、性能預測和X射線衍射分析,以及復雜的動力學模擬和量子力學計算,都可以得到切實可靠的數據;CorelDRAW專業圖形設計軟件專用于矢量圖形編輯與排版;Origin是具有兩大主要功能包括數據分析和科學繪圖的軟件;SHAPE是繪制部分的晶體并能夠繪制任何單晶和大多數雙胞胎和外延共生的晶體形貌模擬軟件;FlexPDE是可獲得偏微分方程的數值解的偏微分方程有限元軟件。

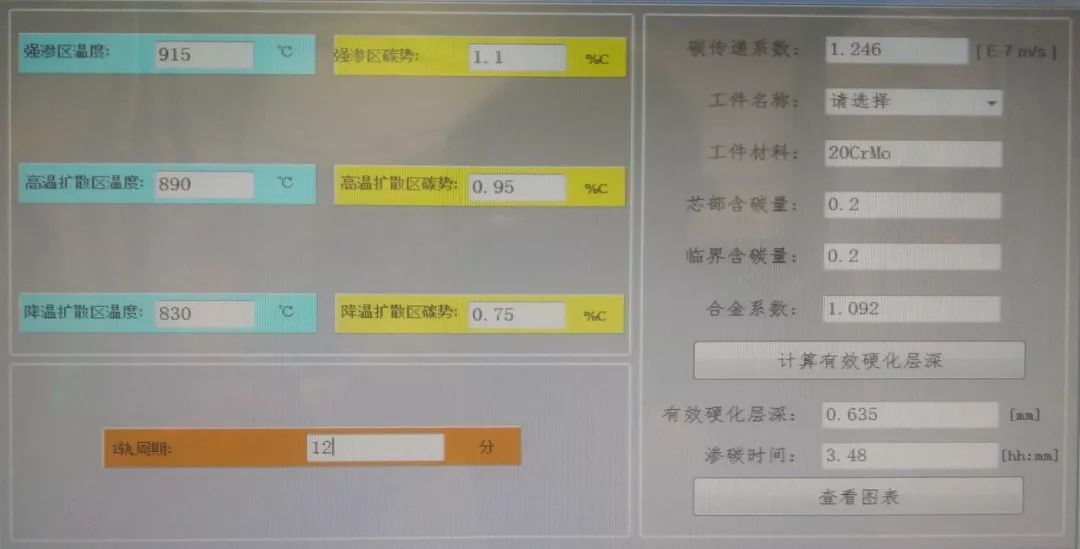

熱處理工藝模擬計算軟件,國內外很多設備供應商現在都可以做到這一點,主要是軟件內置基礎數據庫和經驗公式和算法表格,輸入相應的材料、工藝條件,軟件能夠自動計算和查表直接輸出結論,可以作為編制熱處理基礎工藝的工具,再經過小批量試驗驗證進行補償修正,最后鎖定固化成正式工藝。圖4是Aichelin愛協林離線仿真計算的一個例子。

圖 4 Aichelin愛協林離線仿真計算

熱變形的理論計算模擬軟件是熱點也是難點,因為熱變形是困擾熱處理工作者的重大問題,所以相應的理論研究會成為熱點,熱變形問題的復雜性涉及材料、工藝、性能、組織幾大模塊的互交影響和同一模塊內不同影響因素或并列或遞進的相互糾纏作用,計算步驟多,計算過程繁,數學計算模型相當復雜,計算結果精準性仍有一定的改進空間。

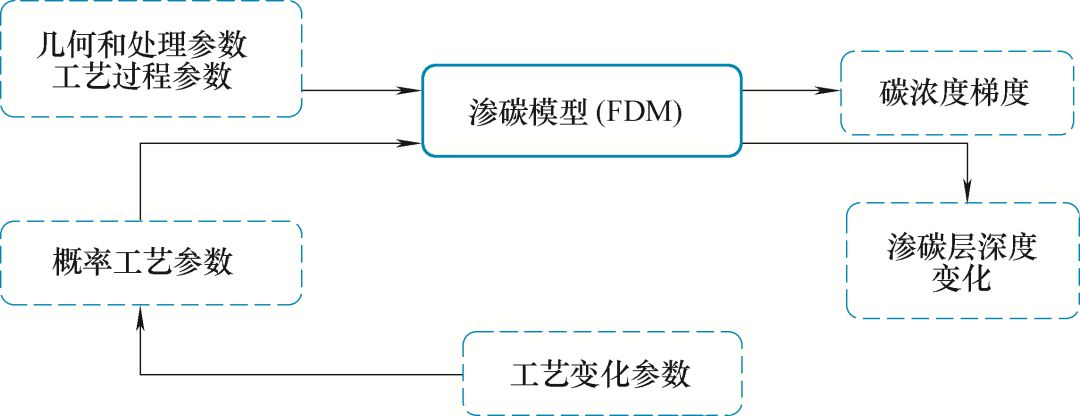

數學模型是分析和優化熱處理工藝的有效工具,在輸入一組參數(如材料、尺寸,工藝過程如溫度、碳勢、時間等參數)后,模擬預測實際生產的質量控制參數(如滲層深度、顯微組織、硬度和變形)。熱處理建模有確定的解,即每一組條件得到唯一解。一種能反應批次間工藝參數變化,特別是溫度和碳勢的概率處理方法在工業滲碳工藝得到應用。美國金屬學會提供了一種熱處理工藝過程建模與設計優化的方法,該方法通過捕獲過程和質量的變化,可提供一個優化工藝流程更可靠的方法,圖5是FDM有限差分法在滲碳工藝過程的具體應用。

圖 5 FDM有限差分法

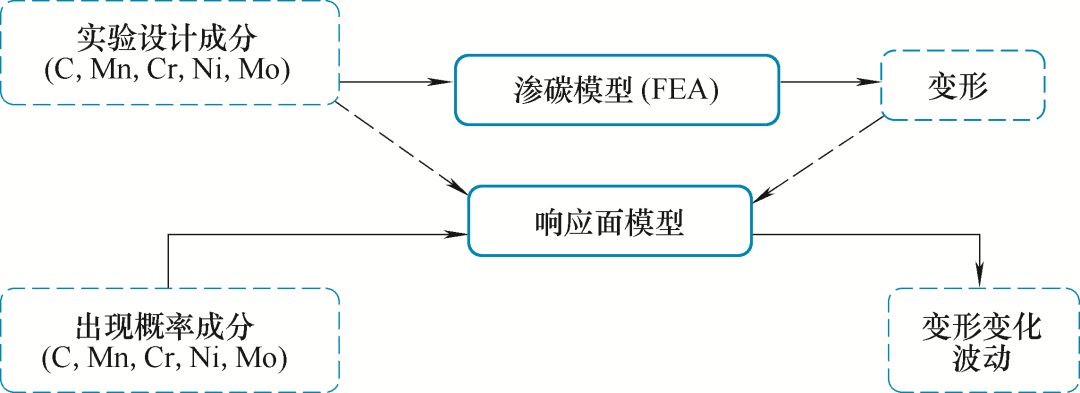

圖6以有限元分析(FEA)為基礎建立滲碳過程綜合模型,采用該模型對滲碳過程中的溫度、顯微組織、金相組織結構、殘余應力和變形進行預測。采用相關文獻資料中的基準數據和實際參數對該模型進行了廣泛驗證。該模型可以研究在滲碳期間由于化學成分的波動而引起的變形波動,同時也提供一個減少變形波動和絕對變形的方法。

圖6 滲碳過程綜合模型

6.綜合計算材料工程和設計優化

熱處理材料數據庫中的材料性能基礎數據、工藝參數條件數據是熱處理理論模擬計算的基石,這些大量的基礎數據很容易存儲在計算機里面,而且可以不斷添加新的試驗數據。

作為計算條件,經典的熱處理計算公式也是前人經驗的總結,同樣會為熱處理理論模擬計算所借鑒和引用。模擬軟件只是把這些經驗公式內置于軟件的運算單元之中。

由于傳統熱力學、化學擴散、物理、數學運算法則內置于軟件的運算單元模塊之中,滲碳層深度、有效硬化層深度、表面碳濃度、表面硬度和不同深度位置的淬火硬度的計算都能夠得到較精確的計算結果,這種計算相當于把以前工程師的計算工作交給計算機去做,模擬計算與生產實踐結果符合度非常好。熱處理變形的復雜性使得其模擬計算的精確度還有待提高,實際上工程師們和科學家們對于熱變形的計算也做得很少或還只停留在某個具體的簡單問題的計算上面。

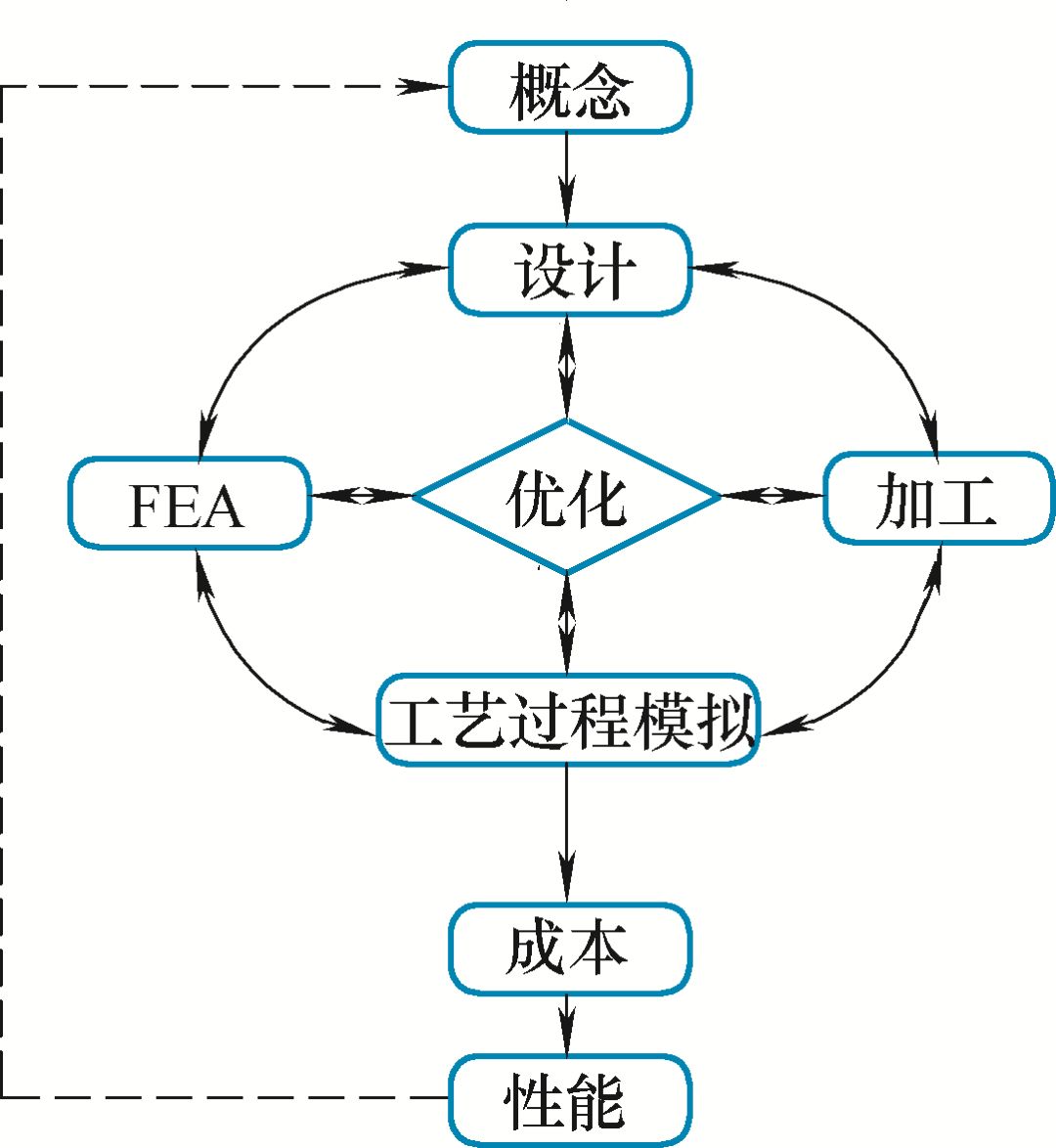

綜合計算材料工程能夠減少開發材料體系和編制工藝的時間和成本,與材料設計試錯法不同的是其計算方法采用了數據庫和數學模型,在優化的框圖內采用的數據庫熱力學合金設計數據庫和能夠預測力學性能變化的制造模型模擬,代替試錯法的反復嘗試和重復試驗,這種方法使用虛擬模擬,在要求的生產過程、成本、環境和壽命的約束條件下,高效率地產出滿足性能競爭需求的材料。圖7是設計優化綜合框圖,采用FEA有限元分析方法。

圖7 設計優化綜合框圖

熱處理理論模擬計算是建立在科學規律的提煉和經驗公式的總結之上,再加上大量試驗驗數據的支撐,理論計算的精確度還是很高的,基本上可以滿足日常工業生產實踐的需要。然而由于有些情況下計算采用默認的理想條件與實際條件存在偏差,需要根據實際結果進行補償修訂。另外,有些新材料屬特殊鋼種,未必符合已經發現的規律,在這種情況下,需要根據試驗結果實事求是地進行補充完善數據庫,從而為以后計算精度的提高做出努力。

通過上面的分析我們已經知道熱處理理論模擬計算可以在人類認識熱處理規律從可知到已知的過程中提供極大幫助,卻在從未知到可知的過程中還需要熱處理工作者繼續做出探索性的研究。

作者:王陸軍、張民,寧波上中下自動變速器有限公司

王瑞平,浙江吉利羅佑發動機有限公司

來源:《金屬加工(熱加工)》雜志

(本平臺"常州精密鋼管博客網"的部分圖文來自網絡轉載,轉載目的在于傳遞更多技術信息。我們尊重原創,版權歸原作者所有,若未能找到作者和出處望請諒解,敬請聯系主編微信號:steel_tube,進行刪除或付稿費,多謝!)