---摘要

通過配置不同的化學溶劑或者研究不同壓力和流速的氣體而獲得一種理想的淬火介質一直是很多熱處理工作者努力的方向。理想的淬火介質應該對環境友好,價格便宜,能夠使工件在冷卻過程中獲得理想的冷卻曲線。超臨界流體的各方面物理性質介于液體與氣體的性質之間,有望成為理想的淬火介質。近幾十年,二氧化碳超臨界流體技術在生物萃取、核反應堆冷卻、二氧化碳發電等領域取得迅速發展。二氧化碳是一種化學性質穩定、無毒、不易燃易爆、價格低廉的常用工業氣體,其超臨界條件相比于其它大多數氣體更容易達到。處于超臨界狀態時,其密度接近液體,而粘度近似于氣體,其擴散系數是液體的近百倍。通過快速準確的調節控制壓力、溫度、流速等,可以有目的地改變二氧化碳淬火介質的冷卻特性而實現可控降溫的目的。

---關鍵詞

超臨界流體;淬火介質;二氧化碳;冷卻特性

---正文

由于熱處理工件在冷卻過程時的復雜性和瞬間完成的特點,熱處理行業長期以來處于加熱技術相對成熟,而淬火時的冷卻技術相對滯后的狀態。另外,由于不同鋼種的過冷奧氏體穩定性、實際尺寸、形狀均存在差異,能夠同時適合各種鋼材的淬硬要求并同時避免畸變及開裂的理想淬火介質從未找到。目前常用的淬火介質都或多或少存在一些問題,如:清水及無機物水溶液在馬氏體轉變區冷卻速度過快;有機物水溶液因淬火件帶走有機物,需定期檢測與添加;油在過冷奧氏體最不穩定區域冷卻速度慢,工件的淬火尺寸及鋼種受到限制,易著火和老化;真空氣淬的冷速與氣體種類、氣體壓力、流速、爐子結構及裝爐狀況有關,提高冷卻氣體的密度(壓力)和流速,可以成正比地加大對流傳熱效率,高壓高速氣體(0.6MPaN2流速60~80m/s)可達550 oC鹽浴冷卻能力,而2MPa的H2或He冷卻能力達到靜止油冷速,4MPa的H2冷卻能力接近于水的冷速,但氫氣具有易燃易爆的危險和易對鋼造成氫脆的危害,而制取氦氣的成本比氮氣高上百倍。因此,淬火介質的研究方興未艾,人們一直在尋求資源豐富、無污染、冷卻性能優良且可調的淬火介質,朝著“綠色化、精密化、智能化、標準化”的目標發展。

超臨界流體是存在于氣、液體這兩種流體狀態以外的第三流體,它的物理性質處于氣體與液體之間, 既具有氣體的特性,又具有液體的特性。隨著超臨界流體被廣泛應用于核電站、化學工程、超導體冷卻、航天技術、制冷與熱泵等高新技術領域,對超臨界流體換熱的研究,受到越來越多的重視。目前國內外研究的超臨界流體主要集中于水、二氧化碳、氦氣和氮氣。其中二氧化碳在汽車空調、熱泵、食品冷藏和船舶制冷等系統中有著廣泛的應用。而固體狀態的干冰制冷能力強,在熱處理冷卻中已有應用,只是可控性與可重復性還不夠理想。本文從影響淬火介質冷卻能力的因素和超臨界二氧化碳的基本物理性質著手,結合現階段國內外學者對于二氧化碳超臨界流體傳熱方面的研究工作,分析二氧化碳超臨界流體作為淬火介質并實現淬火冷卻過程可控的潛力、產業價值與發展方向。

影響淬火介質冷卻能力的因素

淬火介質的冷卻能力指介質從淬火工件表面帶走熱量的能力,它同時受到介質內部因素與外部因素共同影響。

外部因素包括溫度、流速、壓強、工件幾何形狀及表面狀態。水及一些水溶液的冷卻能力通常隨溫度的升高而下降,最大冷卻速度所對應的溫度隨溫度的升高向下移動。淬火油隨油溫的升高流動性增加,冷卻能力隨之提高,但影響幅度不大,只有黏度較大的油才較為明顯。

加快介質的流動速度,能破壞蒸汽膜,促使沸騰冷卻階段提前到來,提高介質的冷卻能力和工件冷卻的均勻性。相對運動速度越大,冷卻能力越強。但如果流體速度過大,將在工件截面變化處形成渦流,造成局部冷卻不均勻。因此,適當的流動速度對減小工件畸變和避免開裂均有較好的作用。

流體介質以較高的壓強通過工件表面,帶走熱量的效率比常壓下高,尤其是在噴冷淬火時,壓強越大,介質冷卻能力越強。用于真空氣淬爐的高壓氮氣強烈循環淬火,其冷卻能力比常壓時可提高3倍以上。

相同體積的工件表面積越大,降溫越快。粗糙表面比光滑表面冷卻要快。工件表面附有聚合物時,會延長蒸汽膜階段,使冷卻減慢。

此外,不同的鋼材由于成分不同,當鋼中合金元素含量高時導熱率降低,在相同條件下的冷卻速度也降低。

內部因素即介質的物理化學性質,是決定介質的冷卻能力的根本因素。一般來說,介質的比熱、導熱系數、汽化熱越大,蒸汽壓、沸點、表面張力越小,則其冷卻能力越強。當一種氣體的溫度和壓強均高于臨界點時, 即進入超臨界狀態,這時它的粘性、密度、比熱以及其它一些性質處于氣液兩相之間,這決定了超臨界流體的冷卻能力也將在氣液兩相之間的大范圍內可調。

超臨界二氧化碳的基本物理性質

CO2的臨界溫度為31.1oC,臨界壓強為7.38MPa,狀態轉變點如圖1所示。因此超臨界二氧化碳如作為淬火冷卻介質,可將工件最終冷卻到室溫附近。臨界壓強處于中等壓強,滿足該壓強要求的設備加工與控制等就目前工業水平來說不算困難。另外,CO2還具有無毒、無味、不燃、不腐蝕、價格便宜、易于精制、易于回收等優點。

在超臨界區,尤其在近臨界區或準臨界區,CO2的物性隨溫度的變化非常劇烈,所以對CO2換熱影響較大的區域主要發生在近臨界區或準臨界區。楊俊蘭等對超臨界壓力下CO2流體的性質進行了深入研究,為全面了解超臨界CO2的流動和傳熱特性建立了基礎。

圖1 二氧化碳相圖

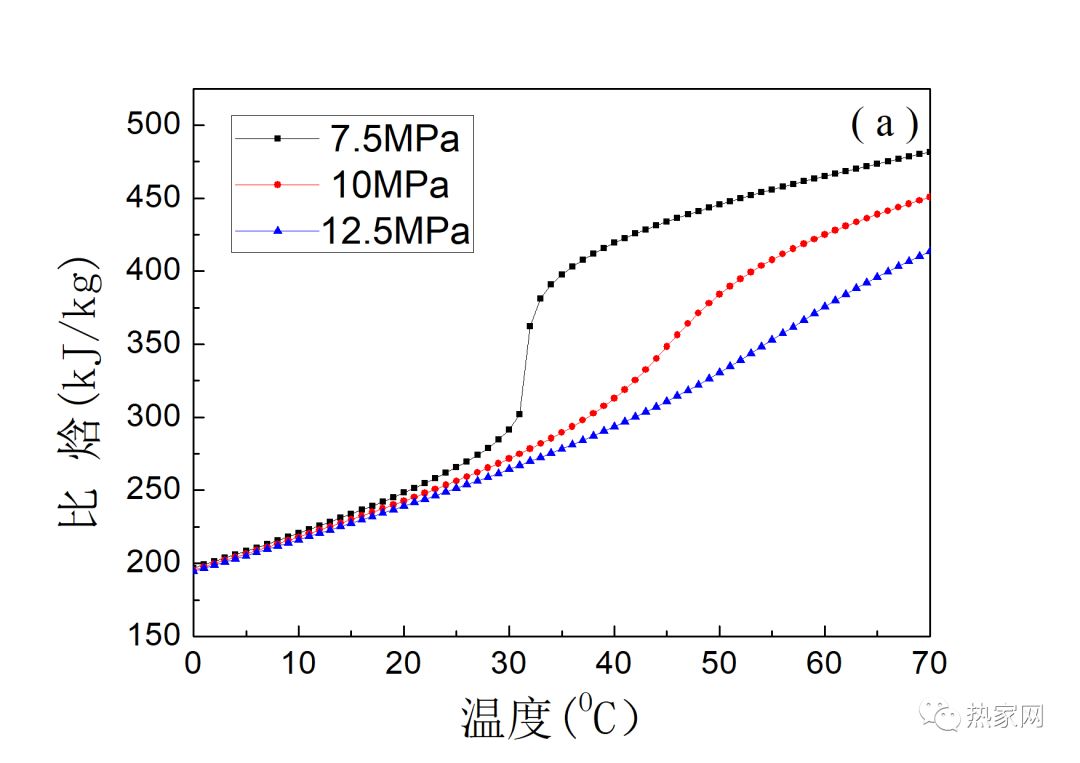

氣體的密度受壓強變化的影響較大,很容易被壓縮;而液體的密度受溫度變化的影響較大,不能被壓縮。由美國國家標準局(NIST)發布的數據繪圖發現,當溫度高于31.1oC,壓強超過7.38MPa時,CO2超臨界流體的密度隨壓強和溫度的變化,均有大幅度變化,如圖2所示。從圖2(a)可以看出,在高于臨界壓強的條件下,壓強較高時,如10MPa和12.5MPa,溫升導致的密度降低較平緩;壓強較低時,從低溫的液相升溫跨越準臨界點進入超臨界狀態時,幾度的溫升會導致密度迅速降低超過50%的幅度,即CO2體積迅速膨脹兩倍以上,也正是在這個劇烈膨脹的過程中,CO2吸收了大量的熱量,比焓、比熱、換熱系數也將隨之出現大幅提升。圖2(b)所示的密度恒溫下的變壓曲線與此規律類似,在高于臨界溫度的條件下,溫度較高時,如50 oC和65 oC,壓縮導致的密度上升較平緩;溫度較低時,從氣相跨越準臨界點進入超臨界狀態時,壓縮比很高。

(a)恒壓變溫曲線

(b)恒溫變壓曲線

圖2 二氧化碳密度跨臨界變化規律

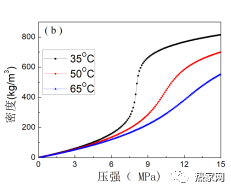

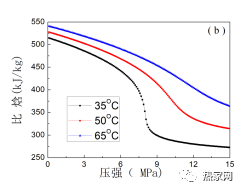

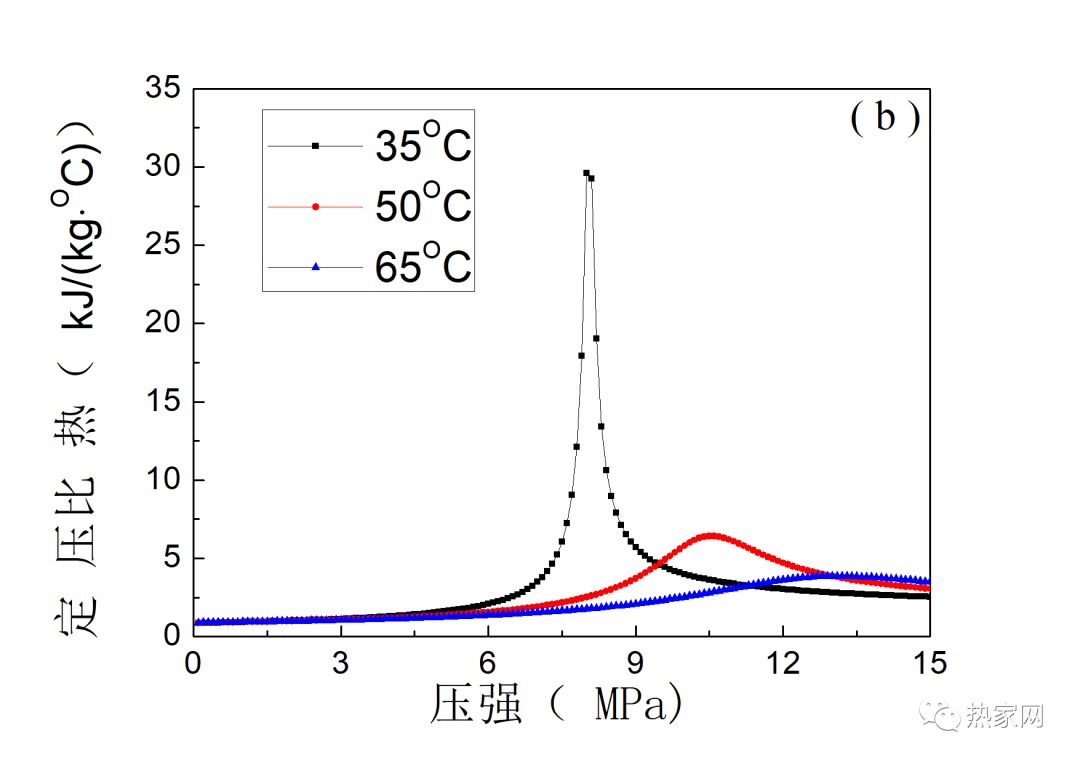

超臨界流體在準臨界點附近,一些熱物理參數隨溫度的變化非常劇烈。從圖3(a)中7.5MPa,10MPa和12.5MP三條數據線來看,壓強在臨界壓強以上,CO2隨溫度升高由液態轉變到超臨界狀態時,其比焓在準臨界點附近急劇升高,越接近7.38MPa,準臨界點附近的斜率越大,隨后緩慢升高;而從圖3(b)中的35 oC,50 oC和65 oC三條數據線來看溫度在31.1oC以上,CO2隨壓強升高由氣態轉變到超臨界狀態時,其比焓在準臨界點附近急劇降低,越接近31.1oC,準臨界點附近的斜率越大,隨后緩慢降低。

(a)恒壓變溫曲線

(b)恒溫變壓曲線

圖3 二氧化碳比焓跨臨界變化規律

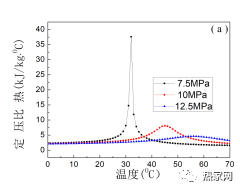

與比焓的變化規律相對應的是比熱的變化,在比焓斜率最高的地方,比熱出現極值,如圖4所示。據Yoon等對超臨界CO2在管內徑為7.73mm銅管中的冷卻換熱進行的研究,在25~65oC,流速分別為241,338,464kg/m2·s, 超臨界CO2冷卻時的換熱系數在2.0~15.0kW/(m2·K)范圍內,且發現CO2換熱系數的變化趨勢與比熱的變化趨勢非常相似,認為這主要是由于比熱在準臨界溫度附近變化比較劇烈,并在準臨界溫度下達到最大值的緣故。

(a)恒壓變溫曲線

(b)恒溫變壓曲線

圖4 二氧化碳定壓比熱跨臨界變化規律

普朗特數是流體力學中表征流體流動中動量交換與熱交換相對重要性的一個無量綱參數,表明溫度邊界層和流動邊界層的關系,反映流體物理性質對對流傳熱過程的影響。它的表達式為:

(1)

(1)

公式(1)中,v為運動粘度,單位是m2/s;α為熱擴散系數,單位也是m2/s;μ為動力粘度,單位pa·s;Cp為等壓比熱容;k為熱導率。

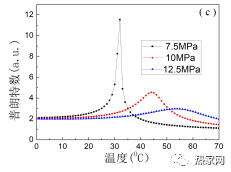

其中v和α分別表示分子傳遞過程中動量傳遞和熱量傳遞的特性。當幾何尺寸和流速一定時,流體運動粘度越大,意味著流動邊界層厚度越大;流體熱擴散系數越大,溫度傳遞速度越快,溫度邊界層厚度發展得越快。因此,Pr數可用來衡量兩種邊界層厚度的相對大小。Pr數在不同的流體于不同的溫度、壓力下,數值是不同的。液體的Pr數隨溫度有顯著變化;而氣體的Pr數除臨界點附近外,幾乎與溫度及壓力無關。由于CO2的動力粘度μ和熱導率k隨溫度及壓力的變化趨勢類似,如圖5(a,b)所示,它們的比值隨溫度及壓強的變化很小,因此根據公式(1)即可推斷,Pr數隨隨溫度及壓力的變化曲線應該也與Cp類似。而依據美國國家標準局(NIST)發布的數據繪出的曲線與此規律吻合,如圖5(c)。

(a)動力粘度變化曲線

(b)導熱系數曲線

(c)普朗特數曲線

圖5 二氧化碳跨臨界恒壓變溫過程

超臨界二氧化碳的換熱研究

對流換熱研究流體流經固體時流體與固體表面之間的熱量傳遞現象。對流換熱與熱對流不同,既有熱對流,也有導熱;不是基本傳熱方式。對流換熱有以下特點:

(1) 流體的宏觀運動+微觀的導熱,導熱與熱對流同時存在的復雜熱傳遞過程

(2) 必須有直接接觸(流體與壁面)和宏觀運動;也必須有溫差

(3) 由于流體的粘性和受壁面摩擦阻力的影響,緊貼壁面處會形成速度梯度很大的邊界層,對流換熱的機理與通過緊靠換熱面的薄膜層的熱傳導有關。

對流換熱的基本計算式為牛頓提出的牛頓冷卻定律:

(2)

(2)

公式(2)中,Q為傳熱量,與固體工件溫度tw和流體溫度tf之差以及工件表面積A成正比。h定義為換熱系數。影響對流換熱系數h的因素有:流體流動的起因、流體有無相變、流體的流動狀態、換熱表面的幾何因素、流體的物理性質等。對流換熱系數h是流體熱導率k、動力粘度μ、流速v、密度ρ的函數,即

(3)

(3)

公式(3)中,d為工件直徑,C為因雷諾系數范圍不同而異的常數,m為冪指數。而雷諾數Re是一種可用來表征流體流動情況的無量綱數,關系式為:

(4)

(4)

式中d為一特征長度。例如流體流過圓形管道,則d為管道的當量直徑。利用雷諾數可區分流體的流動是層流或湍流,也可用來確定物體在流體中流動所受到的阻力。

根據公式(3),提高冷卻流體的密度和流速,可以加大對流傳熱效率,而從圖2已經發現,CO2超臨界流體的密度可隨壓強和溫度的變化進行大幅度調節,從而實現冷卻特性快速、均勻、有效的轉換。

在研究管內強制對流換熱問題時,一般采用衡量對流換熱相對于相同流體層導熱的增強程度的努塞爾數Nu, Nu與h的關系式為

(5)

(5)

其中,L為傳熱面的幾何特征長度,垂直于傳熱面方向的尺度,單位是m,如熱管的直徑,傳熱層的厚度等;k為靜止流體的導熱系數。

李志輝和姜培學對低雷諾數條件下超臨界壓力CO2的換熱進行了實驗研究。Pettersen等研究了超臨界CO2在微通道鋁管中被冷卻時的換熱和壓降情況。Dang和Hihara將數值計算與實驗測量所得到的換熱系數進行了比較,發現兩者符合得很好,最后擬合出一個新的關聯式。

到目前為止,對流換熱問題的研究還很不充分。(a) 某些方面還處在積累實驗數據的階段;(b) 某些方面研究比較詳細,但由于數學上的困難,使得在工程上可應用的公式大多數還是經驗公式(實驗結果)。而超臨界CO2流體特殊的物性變化使得其傳熱與常規流體不同,需要按“變物性”來處理。

2002 年,S. M. Liao等分別在直徑為0. 70 、1. 40 和 2. 16 mm 不銹鋼圓管內進行 CO2的超臨界換熱實驗,P =7.4MPa~12MPa,T=293K~383K,流速 v =1.2kg/s~12kg/s。由于浮升力的作用,在臨界點附近微管中下降流動的換熱系數是急劇下降的。

2007 年,J. H. Song等在直徑為4.4和9.0mm,長度為2m的垂直管內進行超臨界CO2 的換熱實驗,進行了多組不同尺寸、質量流量、熱流密度和進口條件的實驗。通過對實驗數據的分析比較得出,大的質量流量和低的熱流密度有利于換熱;反之,小的質量流量及高的熱流密度則容易產生換熱惡化。因此,控制超臨界CO 2的質量流量可以作為控制CO 2淬火冷卻過程的一個重要手段。

淬火冷卻過程可控的產業價值

控制冷卻技術是指通過研究淬火件的淬火冷卻條件(如介質流速、介質溫度等)對冷速影響的,控制其中的相關因素而得到所要求的組織及性能的技術[17]。隨著計算機技術的發展,以及控制技術與計算機的緊密結合,淬火冷卻過程正向可控方向發展,最終實現智能化熱處理[18]。S. W. Han等人提出了控制浸淬系統ITQS (Immersion Time Quenching System)[19]。該系統的核心是通過控制攪拌的速度和方向來實現淬火開始階段增大淬火烈度,以獲得高硬度,當工件溫度達到Ms點區域時,減低淬火烈度以減小工件的畸變和開裂傾向。結果表明,該系統對于減小工件的畸變的效果明顯。其成功的關鍵是精確地確定初始冷卻階段的冷卻時間,其方法是通過計算或試驗測量得出獲得一定淬硬層所要求的淬火烈度,然后查表確定所需要的時間。

強烈淬火技術最早是在1964年提出,是采用高速攪拌或高壓噴射或在CaCl2水溶液或液氮中進行快速冷卻,當工件的表面層形成最大壓應力時,強烈淬火過程停止,隨后進行等溫冷卻。實現強烈淬火冷卻可控的價值更為顯著,用可控的強烈淬火方法代替或部分代替滲碳工藝對低碳合金鋼進行熱處理,可使其消除淬火開裂、減小熱處理變形、減少能耗、減少環境污染、節約成本、提高生產效率。2005年,樊東黎對M2高速鋼和GCr15鋼進行了多次強烈淬火實驗[20],指出:強烈淬火對鋼制品的使用壽命有明顯的正面影響。可控的強烈淬火方法能夠實現用低成本的碳鋼或低合金鋼替代中、高合金鋼。

超臨界流體可控冷卻淬火技術的發展趨勢

二氧化碳超臨界流體具有氣體的低粘度和液體的高密度、高比熱、高導熱性,且化學惰性,無毒無腐蝕,換熱特性隨溫度、壓強、流速的變化靈活可調。其基礎理論的深入研究和應用技術的不斷開發,將對依賴于淬火介質的淬火技術帶來極其深刻的變革。今后超臨界流體可控冷卻淬火將隨著在線監測與控制技術、計算機模擬技術、大數據技術、云計算與人工智能技術的發展迎來快速的發展時機,淬火過程最終實現“綠色化、精密化、智能化、標準化”,給國民經濟帶來促進金屬材料資源的合理利用和機械零部件使用壽命的大幅提升的重大意義。