鋼材內部缺陷的5個典型案例分析

今天我與大家共同來探討一下鋼材內部缺陷問題。

在探討這個問題前,我們先說一下“鋼材”的概念。

鋼材——是用鋼錠、鋼坯通過壓力加工制成的一定形態、尺寸和性能的材料,也就是制造大多數機械零件的毛坯來源。

由此我們可以將大多數機械零件的制造過程追溯到“錠-材-件”三個環節,從發現內部缺陷入手去推斷缺陷類型及產生環節與原因,再提出相應解決辦法。

1、冶煉到錠的過程

目前比較規范的冶煉工藝過程大致有:

電弧爐+LF爐外精煉+真空VD+模鑄(模鑄錠)

電弧爐+LF爐外精煉+真空VD+連鑄(連鑄錠)或連鑄連軋成材

中間消耗錠+電渣重熔(電渣錠)

常見的四方形及八角型模鑄錠如下

各種大小規格的電渣錠

對于鋼錠來說,鋼廠的一紙質保書就是說明一切:

鋼廠的質保書應該有冶煉方法、化學成分及執行標準、氣體含量等檢測結果。

所以,就鋼錠來說,由于不能直接用于加工成產品,鋼廠一般只通過精煉保證化學成分及其均勻性,通過其它工藝保證其氣體含量及盡量降低其它缺陷就行了。在鋼錠這個環節主要的檢測項目是化學成分分析與氣體含量檢測。

有些內部缺陷也是鋼錠所固有的缺陷,

例如:鋼錠的疏松、氣孔是無法完全控制的,但皮下氣孔等缺陷可以從澆鑄工藝加以控制。

這就是模鑄鋼錠的皮下氣泡

這是連鑄坯的皮下疏松

為了了解鋼錠的內部疏松問題,我們也解剖過鋼錠

金相樣件宏觀照片及對應的100倍金相照片如下

所以,對于鋼材的內部缺陷來說,在“錠”這個環節一般是在下料過程中被動地發現皮下氣孔或皮下疏松外,很少去主動發現其內部其它缺陷。

鋼材的內部缺陷主要是在“材—件”這兩個環節發現,并且大多采用主動檢測手段發現,除此這外,也有少量的是通過下料或加工過程的被動地發現。

關于在“材”這個環節發現鋼材的內部缺陷問題,由于“材”的形態很多無法一一例舉,我們重點談棒材與鍛件這兩種形態:

1、對棒材內部缺陷的發現

一般通過“熱酸低倍檢驗、超聲波探傷、金相觀察”三種常規方式。

①對棒料作徑向切片后,經按GB226《鋼的低倍組織及缺陷酸蝕檢驗法》腐蝕后,對腐蝕樣本參照GB/T1979《結構鋼低倍組織缺陷評級圖》可發現:一般疏松、中心疏松、錠型偏析、點狀偏析、中心偏析、皮下氣泡、白點、軸心晶間裂縫、夾渣或異金屬夾雜等缺陷。

這些缺陷應分為兩類缺陷

“點狀偏析、中心偏析、白點、夾渣或異金屬夾雜”屬于冶金缺陷

“一般疏松、中心疏松、皮下氣泡、軸心晶間裂縫、錠型偏析”屬于熱壓力加工缺陷。

②對棒料進行超聲波探傷可發現:白點、軸向延伸性缺陷、密集性缺陷、單個大當量缺陷、面缺陷(裂紋)等。

其中:白點、密集性缺陷、單個大當量缺陷均屬于冶金類缺陷。軸向延伸性缺陷、面缺陷(裂紋)屬于熱壓力加工類缺陷。

③對棒料的金相觀察可發現:成分偏析(成分帶狀偏析)、組織帶狀偏析、組織缺陷(如魏氏組織,其它異常組織)、渣孔等。

2、對鍛件內部缺陷的發現

鍛件作為制造機械零件的毛坯,也可以稱為“材”。特別是一些重要機械零件(如重型變速箱或風電齒輪,齒輪軸等)對毛坯內部缺陷控制非常嚴格,毛坯內部缺陷的發現主要依靠超聲波探傷。

對鍛件超聲波探傷可發現材料內部的主要缺陷有:白點、密集性缺陷、點狀缺陷、面缺陷、延伸性缺陷等

①超聲波探傷對白點與其它密集性缺陷的發現

“白點”屬于材料的冶金類缺陷,其實質是鋼在冶煉過程中氫含量超標(一般要求冶煉過程,經真空VD后取樣測氫含量≤1.9PPm),在鍛件冷卻到室溫過程中,氫以氣體分子形態聚集于晶界處,將晶界撐破形態晶界裂紋,所以,白點的實質是材料的晶界裂紋,對機械零件的破壞性極大。

由于氫具有還原性,且白點所形態的晶界裂紋又屬于封閉性的,所以發現白點后條件許可情況下,也可以通過“重新鍛造+除氫”工藝消除材料中的“白點”。

案例一

下面是我公司對鍛件“白點”的判斷案例:

具體過程如下

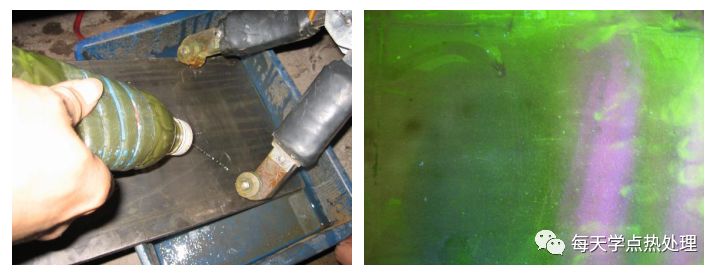

超聲波探傷定位-精準剖切樣片-熒光磁探傷顯示磁痕-定位打斷口。

同時也可對精準剖切的樣片做熱酸浸蝕顯示“白點”裂紋形態

也可在熒光顯示磁痕后作“白點”金相形態觀察。

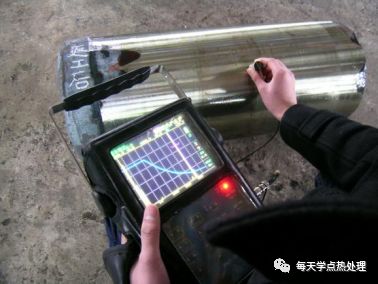

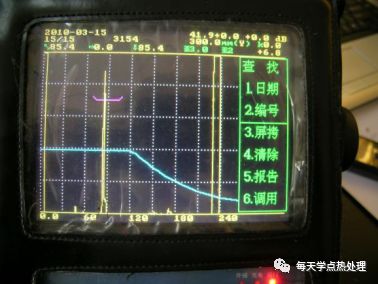

以下是超聲波縱波A掃描反射“白點”缺陷波形態

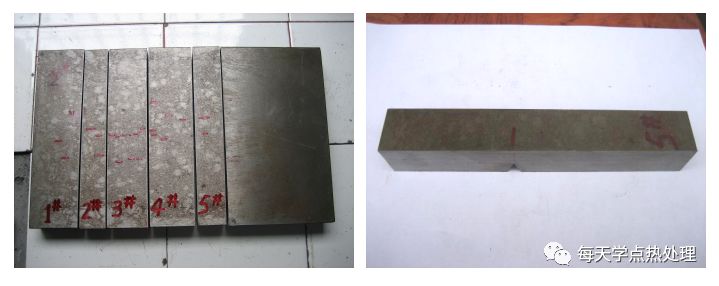

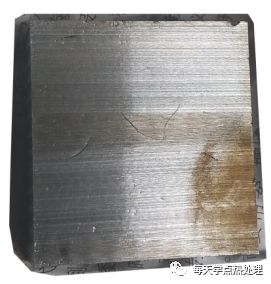

以下是超聲波探傷定位后的精準切片

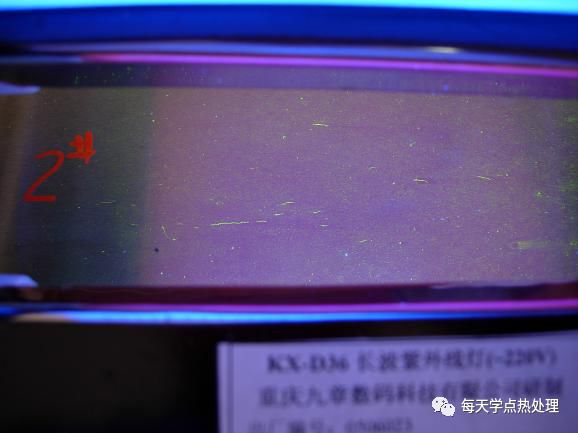

以下是對切片的熒光磁探傷顯示磁痕

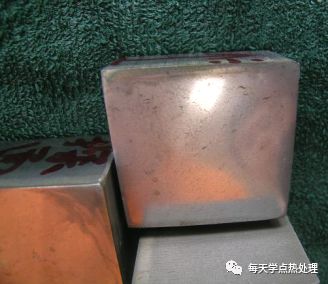

以下是對磁痕的標識及制作打斷口樣塊

以下是“白點”的斷口形貌

以下是在熒光磁痕處取金相觀察試樣情況

以下是“白點”的400與1000倍光學金相形態

從以上案例可以看出,要準確判斷材料中存在“白點”缺陷是需要最終打斷口確認,但對鍛件內部缺陷判斷來說不可能每次都去打斷口判斷。我們的經驗是通過對材料“白點”的存在條件、分布特點、超聲波探傷反射波特征等,用超聲波探傷初步判斷,并結合鍛造返工確認,如果材料內部的“白點”缺陷是可能通過鍛造返工消除的。

案例二:

下面是我公司對鍛件“白點”的返工消除案例

由于氫具有還原性,且白點所形態的晶界裂紋又屬于封閉性的,所以發現白點后條件許可情況下,也可以通過“重新鍛造+除氫”工藝消除材料中的“白點”。

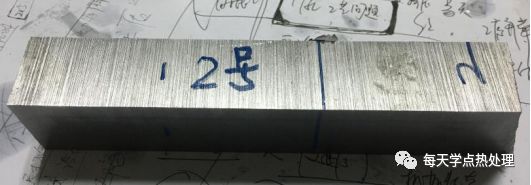

首先是鍛件通過超聲波探傷,發現心部有密集性缺陷,疑似“白點”。

制訂合理的鍛造返工工藝(重新鍛造+除氫工藝)

返工后再次在同一件鍛件上進行超聲波探傷情,原有的密集性缺陷反射波已完全消失。

關于鍛件內其它密集性缺陷的發現

我們在對鍛件超聲波探傷檢測中,還發現有其它形態的密集性內部缺陷存在,雖然在超聲波反射波型特征上與“白點”類似,但金相形態、缺陷分布特征、存在條件都有很大區別,這也是我們區別“白點”與其它密集性缺陷的依據。

A)鍛造比不夠造成鍛件中心區域縮孔未焊合

B)材料局部成分偏析造成應力開裂

這兩類缺陷的超聲波探傷反射波型特征都很相似,但金相特征完全不同

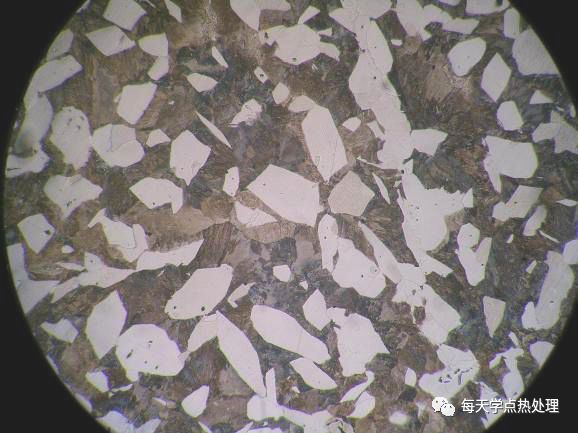

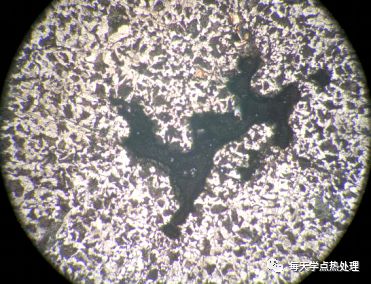

下面是因鍛造比不夠,中心區域縮孔未焊合缺陷的取樣過程與金相特征

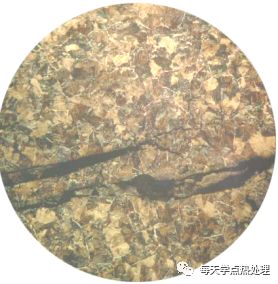

下面是徑向觀察缺陷情況

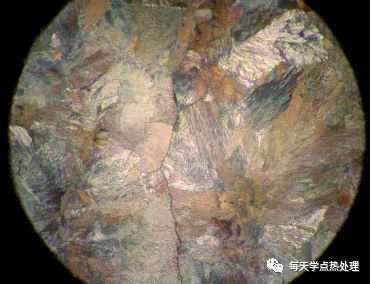

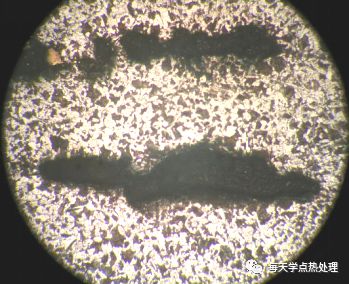

軸向與么向的100倍金相組織觀察

從縱向與徑向金相組織觀察看,這樣的密集性缺陷與“白點”有明顯差異,金相觀察所看到的就是鍛造未焊合的材料縮孔,這樣的缺陷屬于熱壓力加工缺陷。

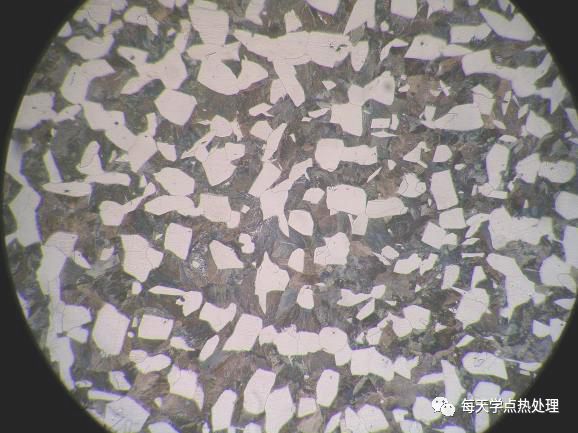

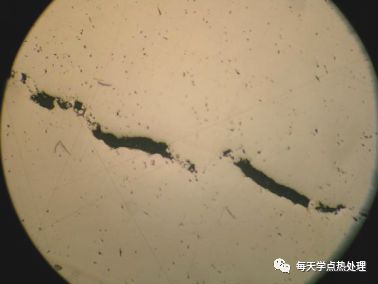

下面是因材料局部區域成分偏析導致應力開裂形成的密集性缺陷

探傷及取樣過程與前面一樣(略)

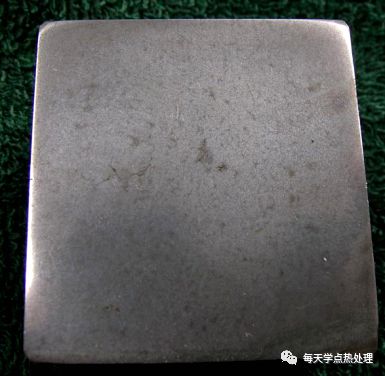

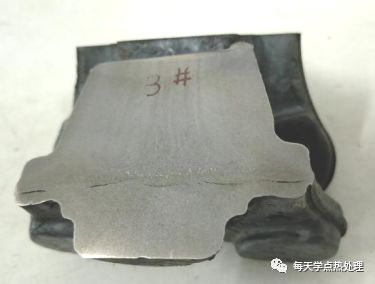

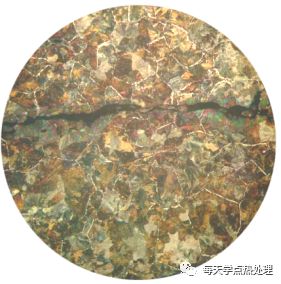

下面是缺陷宏觀形態

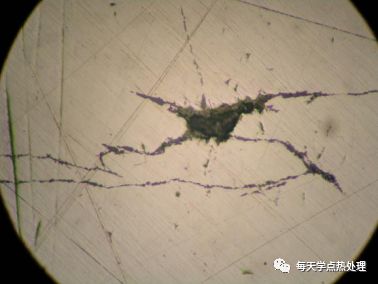

下面是缺陷金相形態

案例三:

另外再給大家分享一個鑄鋼件“白點”缺陷的判定案例

某一生產橋梁拉錨部件的企業,其生產的一款主纜錨杯為20Mn鑄鋼件。毛坯采購回廠后的第一道工序就超聲波探傷,驗收按GB/T 7233.1-2009《鑄鋼件超聲波檢測 第一部分 一般用途鑄鋼件》二級合格。

企業在對主纜錨杯毛坯探傷過程就發現,其內部存在大量的密集性缺陷,但缺陷的當量不大。雙方為此發生僵持。

企業一方認為鑄件內密集性缺陷太多,存在一定風險。

供應商則認為缺陷當量未超過標準的2級質量等級應該接收。

當企業請我去處理這個事時,我以毛坯探傷后發現確實為雙方所述。但我仔細查看了拉錨杯圖紙的技術要求,在產品技術要求中明確規定“不允許存在龜裂狀缺陷”

最后雙方達成一致意見,如果是裂紋性質的密集性缺陷,企業就拒收該批產品(毛坯價值近兩百萬);若密集性缺陷屬于氣孔或疏松性質,則企業就應接收這批產品。

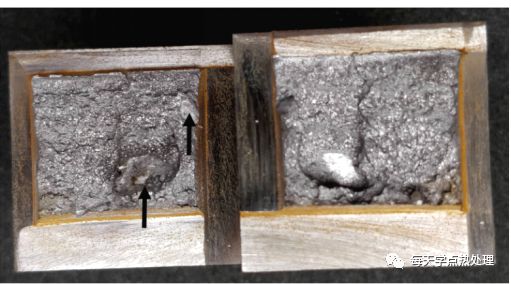

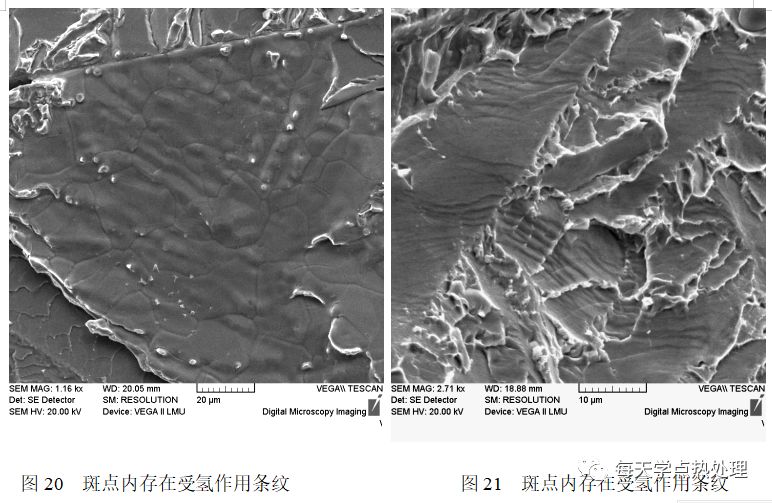

下面就是通過對毛坯進行超聲波探傷-精確定位-切片-磁探傷-打斷口-對斷口作掃描電鏡觀察-取樣作光學金相觀察。

下面是斷口形貌

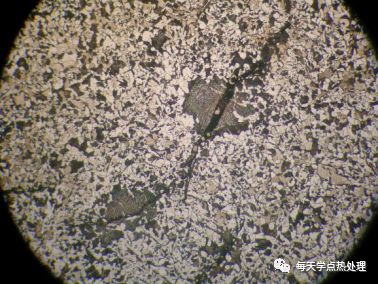

下面是光學金相觀察情況

在重慶大學失效分析中心對斷口作電鏡掃描情況

最終判定:20Mn鑄鋼件毛坯內部缺陷屬于冶金缺陷類型的“白點”。

企業拒收了這批毛坯,有效地杜絕了一次非常嚴重的潛在風險。

鍛件內部單個缺陷的發現

重要機械零件(如重型齒輪或風電齒輪)對材料內部單個缺陷控制較嚴,一般情況下不允許3倍全齒高區域內有超過Φ2當量的單個缺陷。

在材料內部的單個缺陷基本上以渣孔為主,屬于冶金類缺陷。在實際操作中主要用超聲波探傷發現。

下面是我公司用超聲波探傷發現的鍛件內部單個超標缺陷案例

對一件2.3T重齒輪鍛坯探傷發現,在邊緣記號向下深度85mm處發現當量Φ3的單個缺陷

經對缺陷精確定位后取樣

對小樣再次超聲波探傷精確定位

按定位深度進行精準線切割金相觀察面(也就是臨近缺陷所在平面)

制作金相樣件進行光學金相觀察結果

金相觀察結果初步表明,該單個缺陷應該屬于冶煉類型的渣孔缺陷。

若要進一步判斷渣孔處的組織成分,可將此樣件在電鏡下作能譜分析。

最后講在“件”這個環節發現材料內部缺陷問題

在產品的生產過程中或在成品中發現材料內部缺陷,我們歸納為在“件”這個環節發現材料內部缺陷。

案例五:

下面與大家分享一個汽車零部件內部缺陷案例

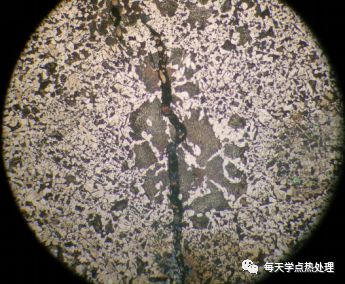

某企業生產的汽車后芯軸為40Cr鍛件,經調質-機加后成品,在裝配過程中發現法蘭盤處有裂紋

解剖后發現該裂紋從內部向外擴展,裂紋應該屬于材料內裂紋而非外部原因造成。

經超聲波探傷并解剖發現,裂紋均發生在法蘭處并作橫向延伸,若作為材料原始內部缺陷,不可能都分布在同一位置并且形態基本一致。

對鍛件毛坯探傷,用裂紋件取樣在裂紋處作金相觀察,裂紋處沒有任何異常現象

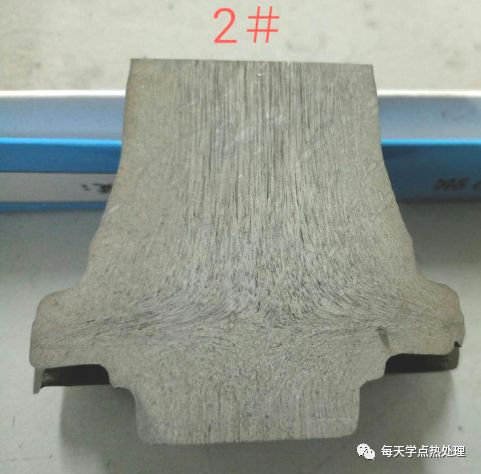

然后將探傷無裂紋鍛件在法蘭處剖切作鍛造流線顯示,法蘭處鍛造流線如下圖

最后結合后芯軸鍛造工藝(法蘭為一次鍛造成型)、裂紋處金相組織、裂紋分布特征、法蘭處鍛造流線特征等綜合分析,該缺陷雖然屬于鍛件內部缺陷,但不屬于材料自身帶來,而屬于鍛造工藝不當在法蘭處上下流線分層間,金屬變形不一致形成過大剪切應力導致材料撕裂。

糾正措施:

鍛造工藝由原來一次鍛造成形改成“放坯—成型”,通過減少法蘭處鍛造一次變形量加以解決。

總結:

材料的內部缺陷主要通過無損檢測方法發現,但在判定材料內部缺陷的屬性過程,還有必要曾加光學金相觀察或掃描電鏡觀察。只有通過大量實踐才能在不破壞產品(毛坯)條件下,發現并判定缺陷屬性。