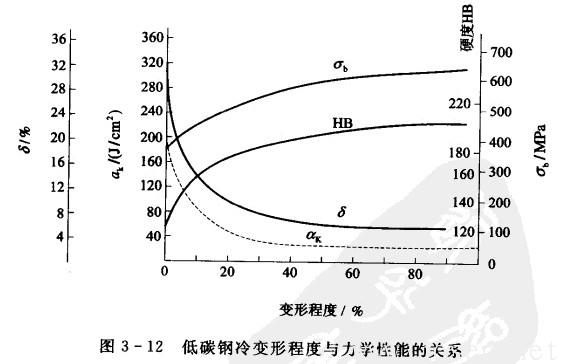

鋼管金屬在冷加工后,由于晶粒被壓扁、拉長(見圖1),晶格歪扭、晶粒變形(見圖2),使金屬的塑性降低、強度和硬度增高,把這種現象叫做加工硬化。

圖1 晶體變形纖維紕織

a—變形前晶體組織;b—變形后晶體組織

圖2 滑移面附近晶粒變形示意圖

加工硬化具有非常重要的實際意義,它是強化鋼管金屬(提高鋼管強度)的方法之一,對純鋼管金屬以及不能用熱處理方法強化的金屬來說尤其重要。例如坦克履帶、礦石破碎機襯板之所以具有高耐磨性,冷彈簧在卷制后之所以能具有高彈性,冷拔鋼管, 精軋鋼管之所以具有高強度等,都是加工硬化的結果。另外,加工硬化也給金屬的冷加工生產,創造了條件。因為金屬在冷加工過程中硬化到一定程度就不能再繼續加工,所以在一定條件下不致因變形而發生斷裂。

加工硬化提高了變形抗力,給金屬的繼續加工帶來困難。為了消除加工硬化必須在加工過程中進行專門的熱處理,金屬經再結晶軟化之后才能繼續進行加工。

不銹鋼中,以奧氏體和奧氏體+鐵素體不銹鋼的加工硬化現象最為突出。如奧氏體不銹鋼硬化后的強度σb達1470~1960 MPa,而且隨σb的提高,屈服極限σs升高;退火狀態的奧氏體不銹鋼σs不超過的σb30%~45%,而加工硬化后達85%~95%。加工硬化層的深度可達切削深度的1/3或更大;硬化層的硬度比原來的提高1.4~2.2倍。

因為不銹鋼的塑性大,塑性變形時品格歪扭,強化系數很大;且奧氏體不夠穩定,在切削應力的作用下,部分奧氏體會轉變為馬氏體;再加上化合物雜質在切削熱的作用下,易于分解呈彌散分布,使切削加工時產生硬化層。前一次進給或前一道工序所產生的加工硬化現象嚴重影響后續工序的順利進行。

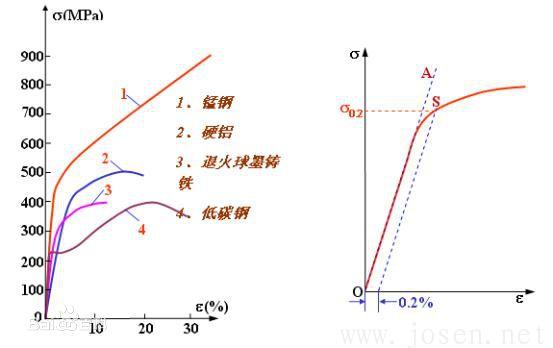

普通彈性材料(例如低碳鋼)在拉伸實驗中會經歷4個階段:彈性形變、屈服階段、強化階段、破壞直至斷裂

彈性形變:即材料所受拉力在彈性極限之內,拉力與材料伸長成正比(胡克定律)。當外力撤去之后,材料會恢復原來的長度。

屈服階段:在外部拉力超過彈性極限之后,材料失去抵抗外力的能力而“屈服”,即在此情況下外力無顯著變化材料依然會伸長。當外力撤去后,材料無法回到原來的長度。

強化階段:材料在內部晶體重新排列后重新獲得抵抗拉伸的能力,但此時的形變為塑性形變,外力撤去后無法回到原來的長度。

破壞階段:材料在過度受力后開始在薄弱部位出現頸縮現象,抵抗拉伸能力急劇下降,直至斷裂。

由于鋼材在從紅熱狀態冷卻后,內部熱應力及晶體排列的緣故,無法使其發揮出最大的抵抗拉伸能力,因此在常溫下,將鋼材拉伸至強化階段后撤去外力。鋼材經過這種加工后,長度增加,直徑縮小,彈性極限上升至相當于原材料強化階段,大大提升了材料的彈性極限。并且使應變率降低,提高了材料的剛度。

| |