1.背景情況

某產品所用材料為20CrMnTi,表面進行C/N共滲處理,表面滲層深度要求不小于1.6mm、硬度不小于63HRC。產品在碳氮共滲后機加過程時,在精加工大端端面后發現在端面外側存在幾條沿周向分布的裂紋。

2.形貌觀察

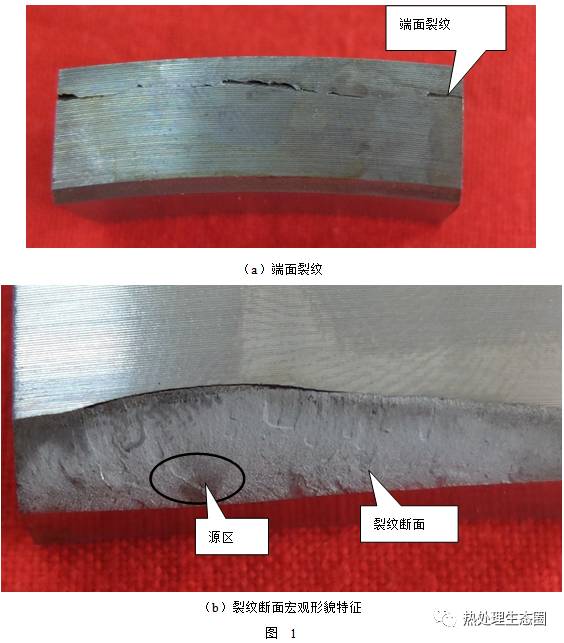

產品裂紋及斷面如圖1所示,端面裂紋位于距端面外壁約2mm的位置,并斜向外側擴展;裂紋斷面較平坦,呈亮灰色,斷面可見放射狀擴展棱線,源區位于端面的次表面,為點源起裂,端面未見明顯材料缺陷。

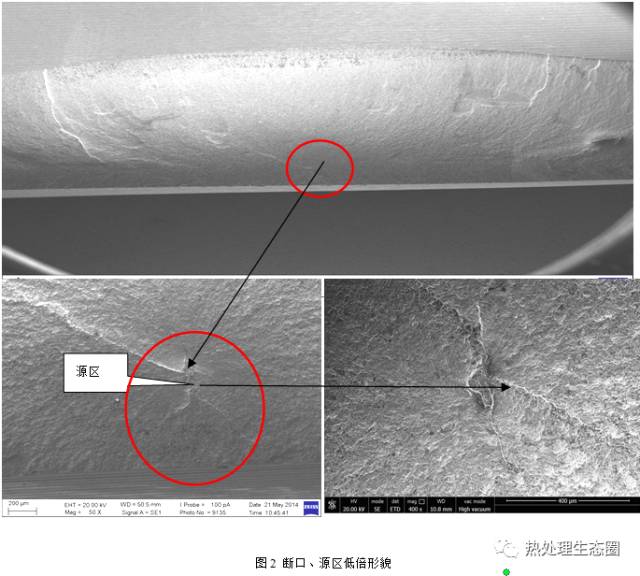

將裂紋斷面置于掃描電鏡下進行形貌觀察和能譜分析,裂紋源區形貌如圖2、圖3所示,裂紋斷面源區位于次表面,源區未見明顯材料缺陷,源區及附近區域呈準解理斷裂形貌,擴展區斷裂形貌如圖4所示,呈現沿晶+準解理斷裂形貌,裂紋微觀形貌特征表明產品端面的開裂模式為脆性開裂。

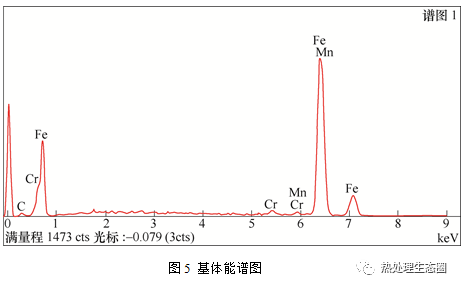

對基體進行能譜分析主要含有Fe、Cr(1.2%)、Mn(1.3%)元素,主合金元素及含量符合20CrMnTi的要求,見圖5。

3.金相分析

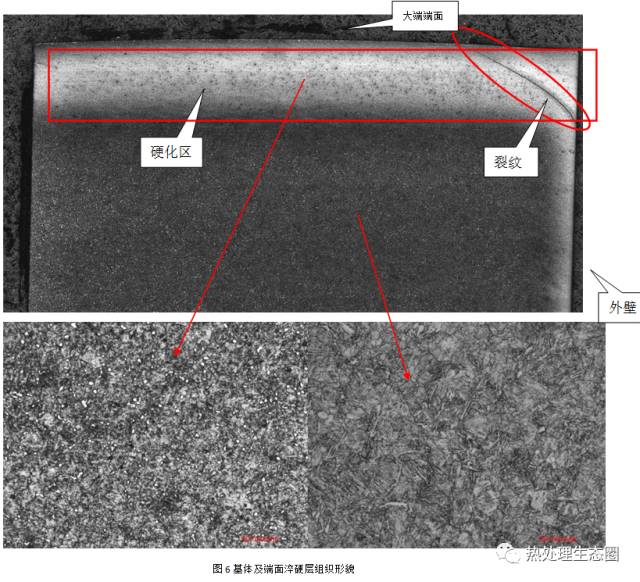

在裂紋附近取樣制備成金相試樣進行組織觀察和顯微硬度測試,結果如圖6所示:產品心部組織為回火馬氏體組織;端面滲層組織為回火隱針馬氏體+碳氮化物,端面滲層深度約為1.9mm,符合設計要求(≥1.6mm)。整體裂紋均位于淬硬區,裂紋兩側組織與其他區域淬硬層組織一致,未見明顯組織缺陷存在。

對試樣進行顯微硬度測試(結果詳見附表),結果表明端面滲層硬度符合設計要求(≥63 HRC)

表1 顯微硬度測試結果

測試部位 | HV0.3 | 平均 | HRC | ||||

心部 | 382 | 371 | 362 | 380 | 385 | 376 | 38.5 |

端面滲層 | 823 | 817 | 823 | 811 | 817 | 818 | 64.7 |

4.分析討論

能譜分析結果表明:產品所用材料的主合金元素及含量符合20CrMnTi的要求。金相分析結果表明:產品大端端面滲層的深度及硬度均符合設計要求。

產品在車加工后發現大端端面存在幾條斷續周向裂紋,裂紋位置及形態相似,均位于距端面外壁約2mm,并斜向外擴展。裂紋斷面觀察結果表明斷面較平坦、有金屬光澤,裂紋起源于大端面次表面,呈準解理形貌,未見明顯材料缺陷,擴展區呈沿晶+準解理形貌,斷口形貌特征表明陽球的開裂模式為脆性開裂,且是在熱處理之后所形成。

金相分析結果表明整個裂紋均處于表面淬硬區,裂紋兩側組織與其他區域淬硬區組織一致,未見缺陷存在。

結合產品加工及熱處理過程分析認為,產品大端端面裂紋位于表面淬硬區,是在熱處理后車加工過程中所形成的。由于表面淬硬區的硬度高、脆性大,對加工應力較敏感;若進刀量較大,則擠壓應力較大,極易導致其發生脆性開裂。

目前我廠個別型號產品工藝路線已做調整,和以前工藝路線有兩點變化:第一在淬回火之前增加切碳,減少淬回火后的加工量;第二淬回火后由磨削替代車削,減少進刀量。通過兩點改變,有效減少了產品端面崩渣和開裂。

5.結語

通過對產品端面裂紋的觀察與分析認為,產品端面裂紋位于表面淬硬區,開裂模式為脆性開裂,斷面未見明顯材料缺陷,開裂原因主要與加工應力控制不當有關。

作者:劉廷,內蒙古航天紅崗機械有限公司

劉宇波,包頭中車電機有限公司