引言

第一代集裝箱船的建造始于20世紀60年代中期,經過半個世紀的發展,集裝箱船已經從最初的幾百箱發展到如今的20000標準箱以上的超大型集裝箱船。隨著科技的進步,不僅是集裝箱船的載重量的增加,在船體設計、結構建造、控制系統等諸多方面得到了快速的發展。2006 年馬士基“Emma Maersk”號集裝箱船的建成及運行標志著萬箱級的集裝箱船時代已經到來。

馬士基“Emma Maersk”號集裝箱船

集裝箱船的快速發展主要源于經濟的發展及環保的需求。經濟的發展促進了全球貿易,對集裝箱船的需求也隨之增加。同時,綠色建造、綠色運營的理念在集裝箱船中得到充分體現,由于超大型集裝箱船的燃油效率提升及運行成本、建造成本的降低,10000標準箱以上的超大型集裝箱船已經成為主流,在2015年已經開始了20000標準箱以上的集裝箱船的建造,并且在未來有望向30000標準箱的超級集裝箱船發展。

超大型集裝箱的建造及運行給市場、建造、環保、港口建設等都帶來了巨大的機遇與挑戰。其中一個重要的挑戰就是超大型集裝箱船建造用材料的選擇。由于結構大型化改變了船體結構的受力狀態,導致船體結構中的艙口圍頂板、腹板及上甲板邊板、舷頂列板和某些局部區域(艙口角隅)處于較高應力水平,從而要求船體結構具有較高的強度和剛度。為了解決上述問題,可以通過增加鋼板厚度或采用更高強度鋼板。目前,10000TEU以上的集裝箱船的設計和建造普遍采用高強度超厚板,在設計和建造上已開始采用屈服強度為40、47公斤級、最大設計厚度達到80mm以上的高強鋼超厚板。

另一個壓力來自于船舶的安全性。高強鋼超厚板的使用給船體結構的安全可靠性帶來了隱患:高強鋼會使結構的安全富裕度下降;板厚規格的增大,導致焊縫初始缺陷存在幾率增大;更為重要的是會使構件的應力狀態從平面應力狀態轉變為平面應變狀態,導致船體結構發生低應力脆性斷裂的幾率大大增加。因此,必須采取相應的防脆斷措施以保證大型集裝箱船體結構的安全可靠性。為保證船體結構的安全可靠,防止脆性斷裂破壞的發生,在船體結構設計中一般采用防開裂設計方法和止裂設計方法。目前,焊縫錯位并利用基體鋼板止裂可以避免開止裂孔、開止裂孔并在內部填充高韌性焊材兩種設計方法的不足,但需要基體鋼板具有足夠的止裂性能。

針對大型集裝箱船結構安全可靠性問題,2011年初,國際船級社協會(IACS)船體委員會專門成立了PT52工作組,制定了50~100 mm厚船用高強鋼安全應用的相關標準。2013年1月,國際船級社協會(IACS)正式發布名為“YP47鋼板的使用要求”的統一要求(編號UR W31),該規范適用于國際船級社協會所屬船級社在2014年1月1日及以后簽訂的造船協議的船舶。IACS的統一要求止裂鋼板的-10℃條件下止裂韌性(Kca)最低值為6000N/mm3/2 [1]。各船級社也相應頒布了關于超大型集裝箱船用止裂鋼的指南,其中包括日本船級社(NK)、英國勞氏船級社(LR)、挪威船級社(DNV)、美國船級社(ABS)、德國船級社(GL)、法國船級社(BV)及中國船級社(CCS)。在各國船級社的指南中,除了對材料的化學成分及常規的力學性能做要求外,還特殊指出材料在認可時必須進行深缺口試驗或裂紋尖端張開位移(CTOD)試驗、采用UR33附件2中的標準ESSO試驗測試方法或其他可替代的方法(如雙重拉伸試驗方法等)以獲得參考的裂紋止裂韌性值,同時需要滿足一定的規定數值,并在材料認可達到要求后標識以COD或BCA后綴以區分滿足不同性能要求的材料。

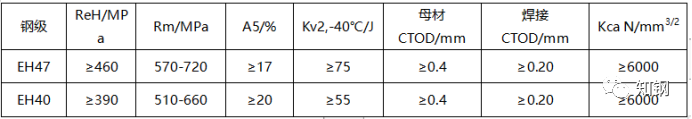

表1為主要船級社對超大型集裝箱船用EH47的性能要求,可見與普通船板相比,除了材料的低溫沖擊要求提高外,在衡量材料的疲勞、止裂性能方面提出了額外的嚴格要求。

表1 GL、ABS、CCS等主要船級社對高止裂EH47船板的力學性能要求

針對船用高強鋼超厚板的止裂性能,日本和韓國已進行了多年研究,積累了大量數據,推出了相應的評價方法和技術指標,并已開始在實船建造中進行應用,歐美一些國家也相繼啟動了這方面的研究工作。2014年10月,JFE鋼鐵宣布,該公司成功開發出大型集裝箱船甲板上部結構用高強度、高止裂厚板,板厚80mm,是當時世界上最厚的同類產品(參考文獻2);韓國浦項鋼鐵集團公司利用梯度溫度型ESSO試驗對最大板厚為80mm的EH47船用高強厚板的止裂性能進行了研究,研究結果表明該公司生產的厚板在-10℃下的止裂韌性Kca達到7960N/mm3/2,由此認為該級鋼板的止裂性能滿足船體結構建造的要求(參考文獻3)。

與國外相比,我國在高強鋼超厚板止裂性能評價方法和技術指標研究方面尚處于起步階段,落后于日本和韓國,應用研究的落后制約了高強鋼超厚板在國內集裝箱船建造領域的應用。2014年開始,中國的寶鋼、鞍鋼、沙鋼、南鋼、湘鋼等鋼鐵公司先后進行超大型集裝箱船用高止裂鋼的研制開發,而且中國的洛陽725研究所針對特厚板的止裂性能的評價裝置、評價方法進行了專項研究,并取得評價資質,為止裂鋼用于超大型集裝箱船舶的設計、建造和走向國際市場提供了技術支撐。

針對超大型集裝箱船用EH40、EH47止裂鋼的各項性能要求,寶鋼采用TMCP工藝研制生產了最大厚度為90mm的厚板,采用超低碳微合金的成分設計,通過控制軋制、控制冷卻工藝,保證微觀組織不僅滿足高強度、高韌性的要求,同時具有優良的止裂性能。文中對不同厚度、不同微合金成分中的產品之間的止裂性也能做了比較研究,下面大家可以具體看一下。

最大厚度90mm的寶鋼止裂鋼

1止裂鋼的研制

1.1止裂鋼的工藝

為滿足EH40、EH47厚板鋼高強度、良好的低溫韌性和優良焊接性能,特別是低溫止裂性能,成分采用了低的碳含量、中等含量錳、超低硫、磷的控制,為了細化晶粒尺寸和更好地進行TMCP控制,采用Nb微合金化,同時采用控制組織的Cr、Mo合金化成分設計,適當地增加Cu、Ni等合金元素。

煉鋼工藝采用低碳、超低硫、夾雜物形態控制的純凈鋼冶煉技術,以保證厚規格船板的低溫沖擊韌性。鐵水經轉爐冶煉,再進行RH、LF爐外精煉,澆鑄成300mm/360mm厚的連鑄板坯。熱軋在寶鋼的5米厚板軋機上進行,工藝采用了強控軋控冷的TMCP技術,采用兩階段的控制軋制,并充分保證再結晶區的變形量。軋制后采用ACC加速冷卻保證變形后相變組織,為了滿足高強度厚板的低溫韌性,組織控制以得到多邊形鐵素體+針狀鐵素體為主。通過成分和工藝的最佳配合,以獲得優良的綜合性能。

生產工藝路線為:鐵水預處理→轉爐冶煉→爐外精煉(RH+LF,Ca處理)→連鑄→板坯再加熱→控制軋制→控制冷卻。

部分船級社在規范指南中針對EH40、EH47的個別合金成分要求就有差異,但在性能上,尤其是低溫止裂性能上是沒有差異的。為了比較個別成分(特別是對韌性影響比較大的Ni元素)對低溫韌性、止裂性能影響,在成分上設計低Ni和高Ni兩種成分;同時,為了比較同一成分條件下,厚度效應對止裂性能的影響,采用相同工藝軋制了厚度為50、80、90mm的鋼板進行比較。

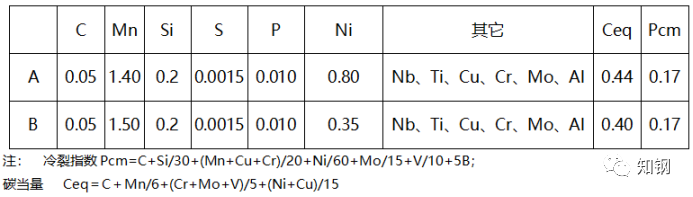

1.2止裂鋼板的成分

超大型集裝箱船用EH40、EH47,鋼板厚度基本在70~90mm左右,同時要求具有高的強度、優良低溫沖擊及焊接性能,同時在止裂方面特殊要求,因此在成分上采用了低碳微合金成分設計,EH47設計了高Ni、EH40采用低Ni成分;采用高Ni的A成分軋制了50、80、90mm的鋼板,鋼板分別標識為A-50、A-80、A-90;采用高Ni和低Ni(標識為B成分)的板坯軋制了厚度均為90mm的鋼板,鋼板分別標識為A-90、B-90。實際化學成分如表1。

表1寶鋼研制的DH40、EH40 TMCP船板的化學成分(wt%)

上述成分滿足ABS、CCS、GL、DNV船級社標準對EH40、EH47的要求,A、B兩組的成分除Ni含量有明顯的差異外,其他合金元素類型、含量基本相同,這樣Ceq的差別僅僅是由于Ni含量不同導致的。A、B鋼同時具有較低的Ceq和Pcm保證了高強度鋼具有較好的焊接性。

1.3 EH47厚板的拉伸性能及微觀組織

對研制的鋼板,在鋼板厚度1/4和1/2處均進行性能檢驗。分別進行力學拉伸性能、維氏硬度實驗及微觀組織檢驗。力學拉伸按標距50mm棒狀拉伸試樣,具體性能見表2。

表2寶鋼研制的EH47/EH40級TMCP船板的機械性能

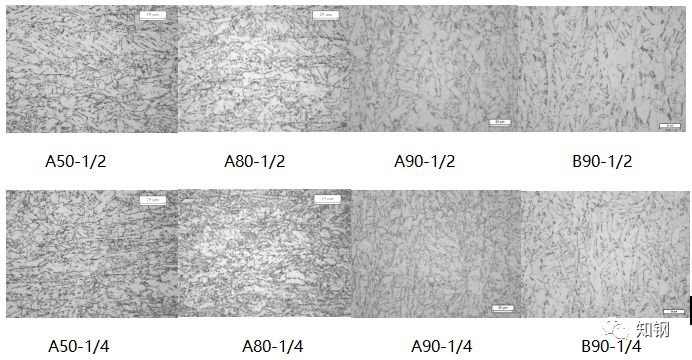

圖1不同厚度規格的EH40、EH47鋼板的微觀組織

可見,無論是50mm厚、還是80mm、90mm厚的EH40、EH47厚板鋼的強度性能及硬度性能均滿足規范標準的要求,并且具有一定的富余量。采用同一成分A軋制的EH47、厚度分別為50、80、90mm厚度的鋼板,可以看出隨著厚度增加,強度有下降,同時在板厚度1/2和1/4處的強度差異略有增加。但硬度上的差異比較明顯,同一成分軋制不同厚度的鋼板,硬度最大相差30Hv10。而不同成分軋制的EH40、EH47的90mm厚鋼板,由于EH40有更低的Ceq,強度、硬度低于EH47同等厚度鋼板。

同時,由于厚度的差異,80mm、90mm厚的鋼板的板厚度1/2和1/4的強度性能有一定差異,這種差異在微觀組織上也有一定的表現,如圖1所示。由于變形在厚度方向的不均勻分布及冷卻強度的不同,越接近鋼板表面的組織越細小,針狀鐵素體的比例也越高。這種組織上的差異影響了力學性能。

止裂鋼用于集裝箱船

1.1 EH47厚板的低溫沖擊韌性

超大型集裝箱船對船體應力設計、結構完整性與材料的強韌性選擇提出了嚴格的要求。超大集裝箱船的艙口大開口度決定了超厚規格高強船板低溫韌性在這類船體設計與選材中占據重要地位。金屬材料的韌性表征了材料在彈性變形、塑性變形和斷裂過程中吸收能量的能力。材料具有良好的韌性保證在服役條件下不至于突然發生脆性斷裂,從而使工程結構具有良好的安全性。因此,各船級社在超大型集裝箱船用高強度EH40、EH47止裂鋼的指南中均作出嚴格的規定。本文對不同厚度的EH47試制鋼板進行了系列溫度的夏比沖擊實驗,夏比V型缺口沖擊按ASTM E23標準。

表1為試制的EH40、EH47厚板的低溫夏比沖擊性能的結果。根據檢驗結果,可以看出A、B兩種成分的鋼、應用同一成分A軋制的不同厚度EH47鋼板在-40°C時都具有較高的沖擊功,最低也在260J以上,由于軋制壓縮比不同,隨厚度的增加沖擊功略有下降。不同Ni含量相同厚度規格的EH40、EH47在-40°C時的沖擊功大小差別不大,沖擊功轉變曲線的上平臺幾乎沒有差別。但由于壓縮比不同及Ni含量不同導致的低溫韌性差異在夏比沖擊的連續溫度韌脆轉變曲線和隨后的雙重拉伸測定Kca數值的試驗中表現明顯。這也就是為什么不能單純用低溫夏比沖擊功來衡量止裂鋼的低溫性能的原因。

表1 寶鋼研制的EH47級TMCP船板-40°C的夏比沖擊功(J)

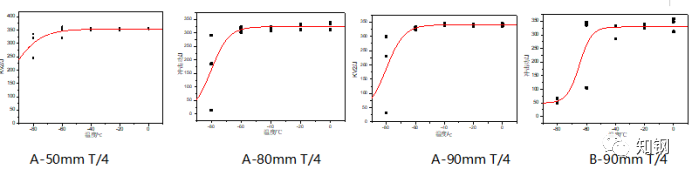

圖1 不同厚度規格的EH40、EH47鋼板的夏比沖擊連續溫度轉變曲線

1.2 EH47的NDT性能

落錘試驗是在已知力學約束條件下測量材料對固有斷裂擴展的抗力。落錘試驗有測定無塑性轉變溫度落錘試驗(NDT)和落錘撕裂試驗(DWTT),用來測定材料在低溫下的韌脆轉變特性。 NDT 落錘試驗方法在船舶、海洋工程領域得到廣泛應用,結構材料的NDT 溫度低于結構的最低使用溫度便具有足夠的抗脆斷安全性能;NDT按標準《GB/T 6803-2008 鐵素體鋼的無塑性轉變溫度落錘試驗方法》進行落錘試驗,確定NDTT如表2所示。

實際上,由于試驗設備或試驗標準規定,對于特厚鋼板的NDT試樣只能減薄,不能衡量全尺寸條件下材料的斷裂韌性,一般情況下是保留了一個軋制面。本次實驗,按照船級社要求,對厚度為90mm分別取鋼板的近表面、1/4、1/2厚度位置進行NDT性能性能檢驗。因為采用強控制軋制和控制冷卻,EH40、EH47在近表面、板厚1/4處的NDT轉變溫度相同,但在板厚1/2處顯示出差異。同樣,對于同一成分軋制的厚度不同的EH47厚板,在板厚1/2處,鋼板增厚,NDT轉變溫度升高。

表2 EH40、EH47厚板的 NDT性能結果

1.3 CTOD性能

CTOD是裂紋張開位移英文字頭的縮寫(Crack-tip Opening Displacement),—般用δ表示,對具有一定裂紋的構件,當載荷逐漸增加,原裂紋尖端張開的位移δ逐漸增大。當裂紋張開位移δ達到材料一定臨界值δc時,裂紋就擴展而破斷。就把這個臨界值δc作為材料斷裂韌性的指標。CTOD值的大小,反映了裂紋尖端材料抵抗開裂的能力。其值越大,表示裂紋尖端材料的抗開裂性能越好,即韌性越好。

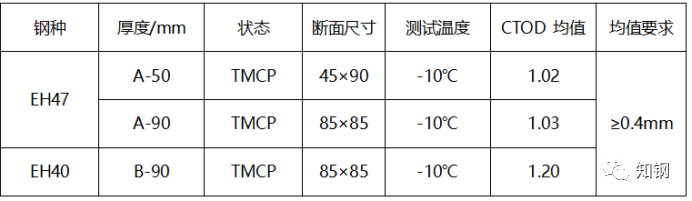

試驗按照BS7448標準進行 ,采用全厚度尺寸試樣。試驗結果如表3所示。根據試驗結果可以看出同一成分軋制厚度分別為50、90mm的EH47、EH40厚鋼板,母材的-10°C的CTOD性能結果差異不大,δ值都在1.0mm以上。焊接接頭的CTOD性能在-10°C大于0.20mm。試驗結果表明研制的EH40、EH47鋼板,厚度規格從50~90mm的CTOD性能完全滿足船級社指南要求的數值。

表3 EH40、EH47厚板的CTOD性能

表4 EH40、EH47焊接接頭的CTOD性能

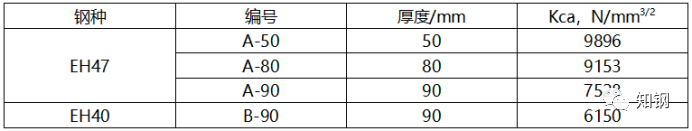

1.4 EH47的動態止裂性能

由于鋼板厚度的增加,材料受到沖擊時的潛在平面應變條件的危險性制約,在韌脆轉變溫區上平臺服役,以及通過材料自身的韌性阻止因焊接缺陷、應力集中、強度失配等造成的脆性裂紋擴展,這是超厚規格高強船板選材與船體結構安全設計的關鍵。EH40、EH47級止裂鋼用于舷頂列板和甲板邊板,為防止用于集裝箱船縱向構件的特厚鋼板發生脆性斷裂,根據國際船級社協會及NK、BV、CCS等船級社公布超大型集裝箱船用EH47止裂判據是,-10℃ 時Kca 需大于6000N/mm3/2。目前有關船板止裂韌性Kca 的評價技術有ESSO及雙重拉伸的實驗方法。ESSO及雙重拉伸實驗方法最大優點是可以最大限度還原鋼板在船板上的真實服役情況。標準試樣為0.5×0.5m,超大型試樣需2.4×2.0m,臥式拉伸機需具備5000t 以上的載荷能力。本文采用雙重拉伸的試驗方法對寶鋼研制生產A50、A80、A90、B90的EH47止裂鋼進行了Kca的測定,根據試驗測定的數據按指南中要求進行回歸,得到-10°C下該鋼板的Kca數值,結果如下表。

表5 EH40、EH47的雙重拉伸Kca數值結果

圖3 雙重拉伸方法測定Kca的回歸曲線

可以看出,采用更大尺寸的全厚度試樣,厚度效應和合金成分效應就充分顯現出來。在同一成分條件下,A-50的Kca值接近10000N/mm2/3,但厚度達到90mm時,Kca值降為7500N/mm2/3。大于80mm厚度的鋼板處于平面應變狀態,Kca數值急劇下降;同時,比較同樣厚度的A-90和B-90,能夠明顯提高低溫沖擊韌性的Ni含量在大尺寸止裂試驗中充分顯示出來了。

也可以看出,對40kg級別的止裂鋼,盡管厚度已經達到90mm,鋼板的低溫夏比沖擊性能、不同厚度位置的NDT性能、母材的CTOD性能都表現得比較好,與指南要求的指標有富裕量,但對比47KG級別止裂鋼,卻比高Ni含量的Kca數值更接近要求的極限。因此,只有全尺寸試樣能夠衡量出止裂性能。根據本文的試驗結果,對于止裂鋼在批量工業生產時要求化學成分和工藝更加重要,對于40kg級別的止裂鋼,采用TMCP的軋制工藝生產,Ni含量為0.35%是保證的下限數值,而對于47kg級別這個數值應更高。

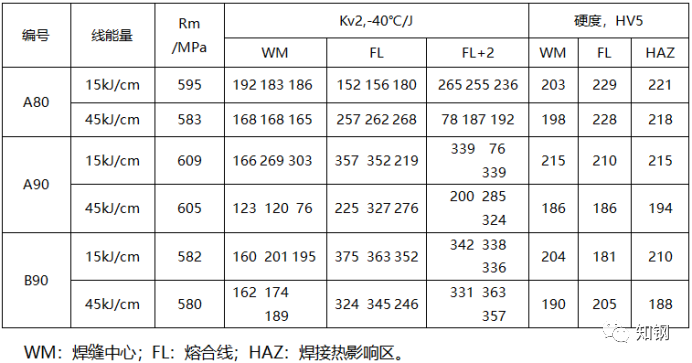

1.5 EH40、EH47的厚鋼板的焊接性能

隨著鋼板厚度的增加,帶來了大量焊接及焊后工作。因此,對所用材料提出要求具有優良焊接性能。低的碳當量Ceq和裂紋敏感指數Pcm保證了高強度EH40、EH47厚板鋼優良的焊接性能。按照船級社規范要求,進行了母材可焊接性能試驗。試驗采用埋弧焊接方式,坡口為K型,分別測定了焊接熱輸入量為15KJ/cm和45KJ/cm后的強度及焊接熱影響區的低溫韌性。焊接接頭的強度、低溫韌性、硬度均滿足船級社相應鋼級的要求。

表6 EH40、EH47厚板的焊接性能結果

上述焊接性能結果表明,研制生產的最大厚度為90mm的EH40、EH47止裂鋼具有優良的焊接性能,能夠滿足超大型集裝箱船的建造使用要求。

2 結論

寶鋼研制生產的最大厚度為90mm 超大型集裝箱船用EH40、EH47止裂鋼,采用低碳微合金化的成分設計,熱軋采用強控軋控冷工藝,得到具有鐵素體+針狀鐵素體組織。試制的鋼板在具有高強度的同時,還具有良好的低溫沖擊韌性、NDT、CTOD性能,采用雙重拉伸方法測定了鋼板的止裂性能指標Kca值大于6000N/mm3/2,各項性能指標完全滿足各船級社對超大型集裝箱船用止裂鋼的要求,可用于制造超大型集裝箱船的船體結構。同時,通過對比試驗結果表明,在生產特厚(>80mm)的高強度止裂鋼時,控制關鍵合金元素的含量和生產工藝,對保證母材鋼板的止裂性能同等重要,這一結論將在以后的工作中積累數據加以進一步證實。

(本文來源于慧創綜合平臺,特邀作者:高珊)

慧創iBaosteel是寶鋼股份連接用戶和體系內外部服務資源的網上界面,一方面聚攏客戶與服務資源、收集用戶需求(技術需求與商務需求),一方面依托內外部體系資源提供技術營銷、供應鏈服務,包括普通用戶的商務智助服務和戰略用戶的定制化服務,向用戶傳遞價值,提升品牌影響力,打造寶鋼股份營銷新優勢,完成從信息化支持傳統業務模式,向“互聯網+”支持智慧營銷模式轉型。

參考文獻

[1] 韓雨等.超大型集裝箱船用鋼版YP47使用規范的解讀[J].冶金信息導刊,2014.3:64-66.

[2] 2014年鋼鐵行業十大技術要聞[N].世界金屬導報,2015.

[3] Ki Bong Kang. Development of High Strength and High Performance Linepipe and Shipbuilding Steels[J].Advanced Steels,April 2011:281-288.

(本平臺"常州精密鋼管博客網"的部分圖文來自網絡轉載,轉載目的在于傳遞更多技術信息。我們尊重原創,版權歸原作者所有,若未能找到作者和出處望請諒解,敬請聯系主編微信號:steel_tube,進行刪除或付稿費,多謝!)