退氮處理對滲氮模具的翻新加工有明顯的改善作用

H13鋼是一種重要的熱作模具鋼,具有優良的熱強性、塑韌性、抗氧化性及熱疲勞抗力。為了提高模具的表面硬度、耐腐蝕、抗粘結等性能,通常需要對其進行表面滲氮處理,在保持模具心部原有強度和韌性的同時,能有效提高模具的表面強度,對提高工件的使用壽命具有重要意義。

我公司采用離子滲氮技術對履帶鏈軌節用H13模具進行滲氮處理,模具使用壽命提高近30%。由于模具需要多次翻新使用,氮化處理后的表面高硬度給翻新加工帶來巨大的困難,需要對滲氮模具進行退氮處理。為了研究退氮工藝參數對退氮效果的影響,對滲氮處理后的H13模具鋼進行了退氮試驗。

1.試驗材料及方法

試驗所用試樣直接從已熱處理完畢的H13模具鋼上切取,尺寸均為20mm×20mm×10mm,試樣表面經預磨拋光和清洗除油,保證滲氮面的平整光潔。在LDMC-75F型輝光離子氮化爐中對試樣進行離子氮化處理,介質采用純氨,滲氮溫度為500℃、滲氮時間為10h、滲氮壓力為300Pa。

在箱式爐中分別采用不同保溫溫度和時間對滲氮試樣進行退氮處理,空冷冷卻,最后一組試樣隨爐冷卻。處理完畢后利用顯微硬度計對滲氮試樣進行表面硬度和滲氮層硬度梯度的測定(載荷砝碼300g,加載12s),在帶圖像分析儀的光學顯微鏡上進行試樣的組織觀察,并與原始滲氮件進行對比。

2.試驗結果及分析

(1)退氮溫度和時間對表面硬度的影響

圖1為不同溫度和時間下退氮處理后表面硬度對比。可以看出,在高于570℃的溫度退氮處理后表面硬度均有不同程度的下降;溫度越高,硬度下降越多;隨時間增加,硬度從2~5h硬度下降明顯,5h以后硬度變化趨小;溫度的影響要比時間大,630℃×2h處理的效果比570℃×8h效果更顯著。另外,可以看出保溫8h空冷和爐冷試樣表面硬度相差不大,說明冷卻方式對退氮后表面硬度影響不大。

圖1 不同溫度和時間退氮處理后表面硬度對比

(2)退氮溫度和時間對滲層硬度梯度的影響

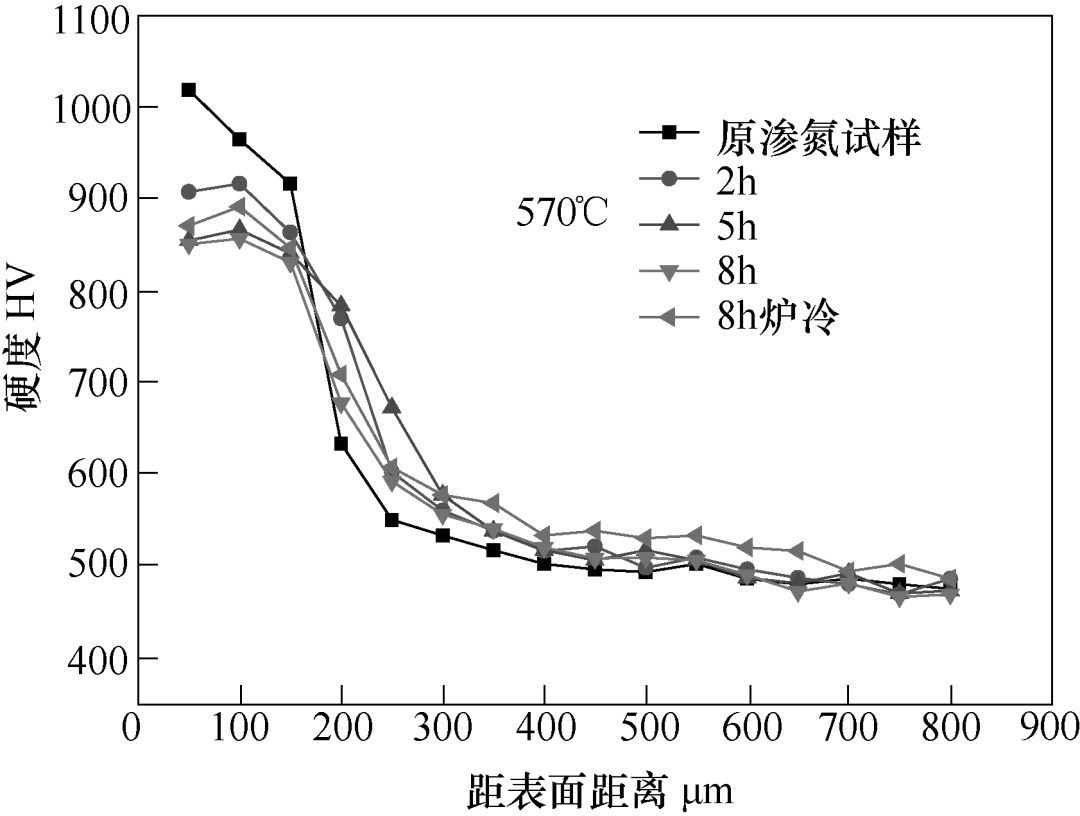

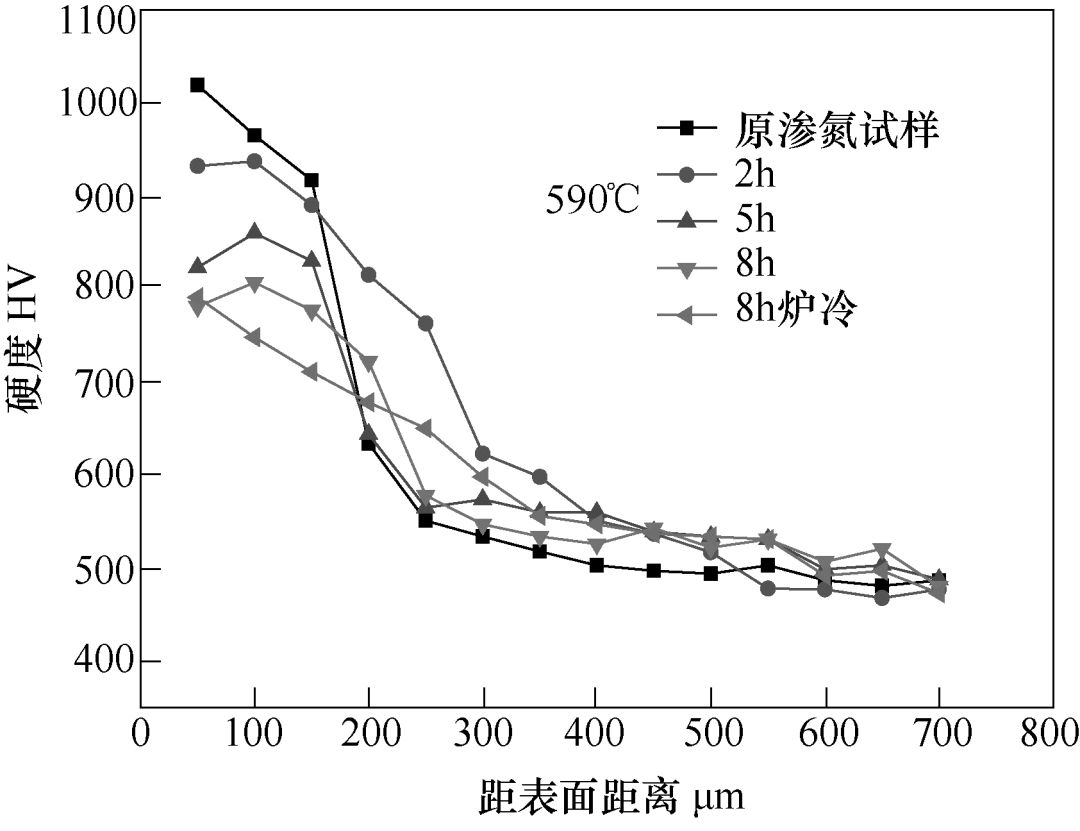

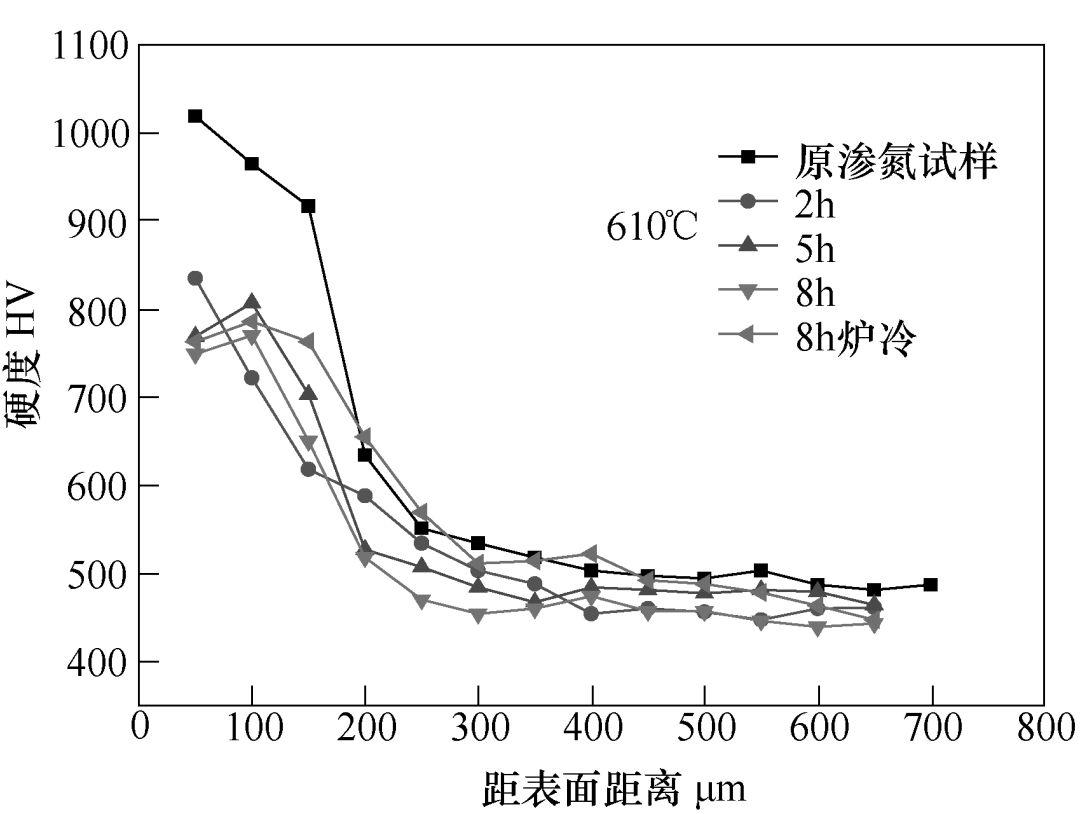

圖2是不同溫度在不同時間下滲層的硬度梯度分布圖。從梯度的變化可以看出,退氮處理后試樣表層硬度下降明顯,相比原始滲氮試樣,滲氮層的硬度梯度更加平緩,滲層厚度有所增加。

對于570℃和590℃處理的試樣,從離表面距離0.25mm向里,其硬度的下降有所緩和,并超過了處理前滲氮的硬度值。退氮不僅使氮原子向外擴散,而且伴隨著向內擴散,表層硬度下降的同時,滲層內部硬度增加。對于610℃和630℃,滲氮層0.25mm以后的硬度都低于了原滲氮試樣,雖然氮原子向內擴散,但由于加熱溫度高于試樣回火溫度,使基體軟化,導致滲層硬度下降。

(a)

(b)

(c)

(d)

圖2 不同溫度在不同時間下滲層的硬度梯度分布圖

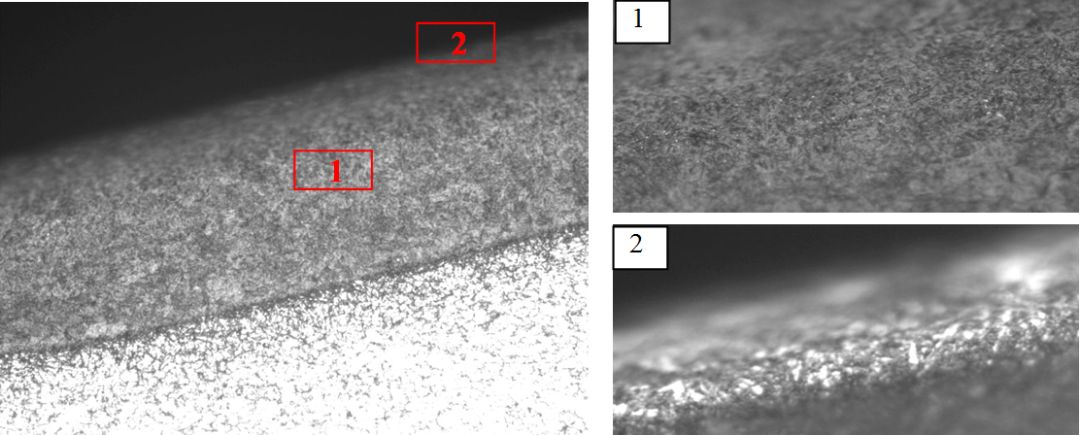

(3)退氮處理后滲層組織的變化

圖3為退氮后滲氮層金相組織。可見擴散層和基體組織間有一條明顯的過渡層。對滲層部位1在500倍下觀察可已看出擴散層的脈狀氮化物均已擴散分解成粒狀。由于在箱式爐中退氮,滲層表面有明顯的脫氮氧化現象(見部位2)。

圖3 退氮后滲氮層金相組織

3.滲氮模具退氮處理后的加工情況

滲氮模具直接翻新時,由于滲層硬度高,容易出現銑刀的折斷和嚴重的磨損;而且采用低刀具轉速,低進給量的方式加工,效率大大下降。根據試驗結果,在保證基體硬度的前提下,采用保溫溫度610℃、保溫時間5h的工藝對滲氮模具進行了退氮處理,在高速銑床上對退氮模具進行了加工試驗。結果表明:退氮處理后,加工強度相比未退氮模具有了極大的改善,試驗過程中沒有發現折刀現象,磨損情況較為理想。

4.結語

(1)高于570℃的溫度退氮處理后表面硬度均有不同程度的下降。在保證基體硬度滿足要求的條件下,退氮處理可使表面硬度由處理前的1000HV以上最低降至700HV左右。

(2)試驗工藝條件下退氮處理后,試樣表層硬度下降明顯,相比原始滲氮試樣,滲氮層的硬度梯度更加平緩。另外,退氮對滲氮層組織也產生較大影響。

(3)實際加工生產表明,退氮處理后,滲氮模具的翻新加工有了明顯的改善。

作者:陳云龍、馬強、劉云峰

單位:山東山推工程機械有限公司履帶底盤分公司

來源:《金屬加工(熱加工)》雜志

(本平臺"常州精密鋼管博客網"的部分圖文來自網絡轉載,轉載目的在于傳遞更多技術信息。我們尊重原創,版權歸原作者所有,若未能找到作者和出處望請諒解,敬請聯系主編微信號:steel_tube,進行刪除或付稿費,多謝!)