滲碳熱處理作為化學熱處理的一種方法,具有滲層深,應用廣泛,基材價格低等諸多優勢,在提高零件性能方面得到了廣泛的應用。但是受制于工藝實現過程,滲碳零件需要做大量的后續處理來滿足后續機械裝配需求。低壓真空滲碳在提高零件內在質量的同時,更是降低了后續處理工序,減少了企業環保投入,獲得了用戶的高度認可。本文就以下幾個方面為大家介紹一下真空滲碳淬火。

低壓真空滲碳設備

真空滲碳也是滲碳的一種,只是設備的表現形式不同,當然,工藝也有很大不同。真空滲碳按淬火方式不同,分真空滲碳油淬爐和真空滲碳氣淬爐。從外觀上說真空滲碳油淬爐和真空油淬爐相似,真空滲碳氣淬爐和真空高壓氣淬爐相似。在增加滲碳功能以后,多了供氣系統,氣體流量控制系統,滲碳壓力控制系統以及對加熱系統的更改,這些系統的增加和更改,大部分是在設備內部,所以真空滲碳爐和真空爐的外形沒有太大的區別。真空滲碳爐的規格主要有644、755、966、1077、1288,以及更大的1500*1500*800mm等標準型號,對應裝爐量150kg,300 kg,500 kg,750 kg,1000 kg,4000 kg。基本上以雙室油淬爐為基礎上都可以作為真空滲碳爐的生產平臺。低壓真空滲碳是在低于一個大氣壓條件下的氣體滲碳。滲碳的壓力一般在200-2000pa,實際應用最多的是200-500pa。低壓真空滲碳采用的是脈沖式工藝模式,因此在工藝過程中滲碳介質是高純乙炔,擴散介質采用用高純氮氣。

低壓真空滲碳的優缺點

低壓真空滲碳零件具有真空熱處理的普遍優點,相比于普通滲碳零件具有更多的以下優點:

表面質量好: 真空滲碳表面不氧化、不脫碳,可保持金屬本色; 不產生內氧(黑色組織),有助于提高零件的疲勞強度; 能極大產品的可靠性和使用壽命。 真空滲碳,不會與氧接觸,所以有氧產生的缺陷在真空滲碳中全部避免。2.可處理形狀復雜的零件,工件變形小:真空滲碳工件加熱時,加熱的速度連續可控,可減小工件的內外溫差,變形小;滲碳完成后,淬火方式為真空淬火,大幅減小工件的淬火變形;減小后期的加工量,節省加工成本。適當減慢升溫速度,可有效減小工件變形。真空滲碳爐加熱時升溫速度可控,可根據工件復雜性調節升溫速度。

3. 滲碳層深度更均勻:工件加熱完成勻溫之后,才通入滲碳氣體,保證了大小工件起始滲碳點的同步性,這是滲碳層均勻的基礎。而常規氣體滲碳和多用爐難以保證這一點。真空對工件表面有凈化作用,有利于碳原子被工件吸附。

常規滲碳和多用爐滲碳,在排氣時,趕氣和碳勢建立沒有明顯的界限,小件先到溫,先開始滲碳,大小件滲碳起始點不同。低壓真空滲碳的滲碳起始點是一致的,先加熱到溫,所有工件到溫并勻溫后,開始通乙炔滲碳,所以大小滲碳零件的滲碳層均勻性是一致的。4.表面碳含量易于控制:真空滲碳表面碳含量不必通過碳勢控制,通過控制滲碳壓力和滲碳氣流量即可實現表面碳含量的精確控制。真空滲碳的原理已經和傳統氣體滲碳不同,沒有了碳勢的概念。5. 滲碳溫度范圍跨度大:從低溫滲碳到最高滲碳溫度可達到1050℃,對于深層滲碳可大大節省工藝時間。更有利于完成特殊鋼種的滲碳工藝。 在880-1000℃范圍內的相同材料低壓真空滲碳,隨著滲碳溫度的提高,滲碳速度不斷增加。980℃的滲碳速度可以達到920℃的兩倍。真空高溫滲碳可以滲特殊材料,如馬氏體不銹鋼,鐵素體不銹鋼,還有H13,Cr12MoV等。對于這些材料,是另外一種滲碳類型,即碳化物析出型滲碳6.滲碳質量穩定:工藝參數設定以后,整個滲碳過程有微機控制并記錄工藝參數。控制系統能對滲碳工藝進行精確控制,對設備運行狀況進行全面監控并記錄,減少工藝過程中的不利因素,使熱處理工件有良好的重復性,質量穩定。7.適用范圍廣泛:真空滲碳可實現對盲孔、深孔和狹縫的零件或者不銹鋼等普通氣體滲碳效果不好甚至難以滲碳的零件,真空滲碳可獲得良好的滲碳層。8.安全環保:低壓真空滲碳設備以普通真空設備為平臺,具有現有真空熱處理設備的所有環保優點,生產過程無油煙,無明火,安全、環保無污染,工作環境清潔。9. 生產效率高:低壓真空滲碳實現了高溫高速滲碳,使生產周期大幅度縮短,有效節約時間成本。 低壓真空滲碳的優勢很明顯,但是缺點,肯定也是有的。2)小件的裝爐量和多用爐相比,會少一點。真空滲碳裝爐時,特別是小件滲碳,層與層之間的間隙要有50mm左右。

真空滲碳的工藝過程

1、滲碳零件的清洗主要是為了防止污染真空淬火油和真空泵。若只有油污,可以不清洗。不能有灰塵、雜物、切削液等雜質。2、上工裝。選取合適的工裝,采用合適的裝爐方式,可以有效的減小工件變形,提高零件的淬火質量。避免因為工裝的原因造成局部淬火不均勻。3、裝爐。工件進冷室,冷室抽真空,打開隔熱門,工件轉移至滲碳熱室(真空滲碳氣淬爐無需轉移),準備加熱。4、加熱。制定工藝時依據裝爐量和工件形狀選取合適的升溫速度,盡可能采用分段加熱、保溫,使所有工件勻溫。5、滲碳。真空滲碳是采用脈沖式滲碳。比如先滲碳三分鐘,然后擴散8分鐘,再滲碳三分,擴散8分,以此類推。整個工藝有若干段組成。段數,滲碳溫度,時間決定滲碳層深度。6、降溫保溫淬火工藝結束后淬火操作和普通真空設備操作方式相同。需要二次淬火的,采用降溫保溫正火,之后高溫回火,再加熱淬火。真空滲碳油淬爐,冷室具備油淬和氣冷功能。氣冷壓力2bar,冷速略大于正火。真空滲碳氣淬爐具備高壓高壓氣淬爐的所有功能。

真空滲碳工藝參數設定

低壓真空滲碳需設定的工藝參數有工藝方式、升溫速率、保溫溫度、滲碳溫度、滲碳壓力、氣體流量、氣體壓力、淬火溫度、淬火方式、淬火時間等諸多數據。

滲碳溫度由材料決定,主要避免過熱。

氣體流量由裝爐工件表面積決定

表面積越大,氣體流量要適量增加

滲碳壓力由工件材料,工件形狀等決定

供氣壓力一般在0.2mpa

滲碳時間由滲碳溫度,滲層深度決定。

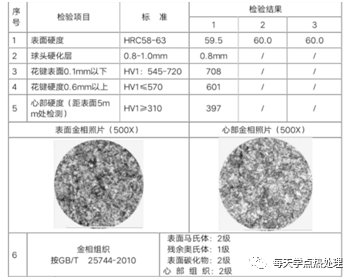

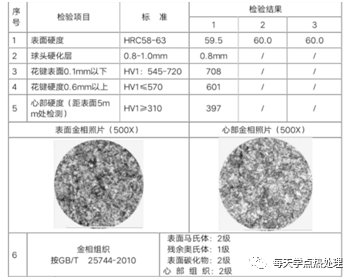

滲碳質量檢測

按滲碳的質量檢測就可以。主要是表面硬度,心部硬度,硬度梯度,金相組織內,氧化等標準。

問:真空滲碳零件不清洗油不會影響滲碳的均勻性?

答:不會影響滲碳的均勻性。不過加熱室的底部會存有油。熱室門打開以后,會有油流出。這是因為油加熱后氣化,擴散到熱室內壁,由于夾層有冷卻水,油氣凝聚后流到熱室底部。有條件的話最好清洗。

問:供氣壓力一般在0.2mpa怎么理解?

答:供氣壓力是指乙炔和氮氣的供氣壓力,0.2兆帕是2公斤壓力

問:乙炔在鋼表面的反應是啥?分解出活性碳原子和H2?

答:C-H共價鍵易打開直接裂解,不過乙炔到熱室之后,不會馬上裂解,到工件表面以后,才會裂解。高溫工件是乙炔裂解的催化劑

問:乙炔脈沖滲碳需要炭黑控制器嗎?

答:乙炔滲碳,合適的氣體流量,基本沒有碳黑。工件真空滲碳前,所有表面要經過加工,不加工部位,容易有碳黑。

問:您說做過Cr12MoV滲碳?這個咋控制啊,本身基體碳含量就高?

答:這是碳化物析出型滲碳,和我們平時說的滲碳不是一個概念。平時說的滲碳,是增加奧氏體的含碳量,這是是增加析出的碳化物量

問:是說強滲的3分鐘通乙炔,擴散的8分鐘只通氮氣?

答:是的,乙炔和氮氣不同時開,滲碳通乙炔,擴散通氮氣

問:下一個脈沖開始之前,需要把上一個脈沖的乙炔和氮氣抽空嗎?

答:不需要

問:不抽怎么控制壓力呢?

答:有一套系統,通過壓力傳感器,根據氣體流量,控制真空泵的抽速,實現壓力平穩

問:怎么實現碳化物析出型滲碳?

答:含有較多的強碳化物形成元素的材料,在真空滲碳時,就是碳化物析出型滲碳

問:1cr17真空滲碳后性能有什么變化?

答:1Cr17真空滲碳后,表面碳含量能達到3-4%,碳與cr形成大量細小彌散分布的碳化物,硬度和耐磨性大度增加。不過,該材料的防腐性下降很多

滲碳只能改變零件表面的化學成分,要使零件獲得外硬內韌的性能,滲碳熱處理后還必須進行淬火加低溫回火,來改善鋼的強韌性和穩定零件的尺寸。根據工件的成分、形狀和力學性能等,滲碳后常采用以下幾種熱處理方法。將零件自熱處理爐中取出直接淬火,然后回火以獲得表面所需的硬度。直接淬火的條件有兩點:滲碳熱處理后奧氏體晶粒度在5-6級以上;滲碳層中無明顯的網狀和塊狀碳化物。20CrMnTi等鋼在滲碳后大多采用直接淬火。

預冷的目的是減小零件變形,使表面的殘余奧氏體因碳化物的析出而減少。預冷直接淬火表面硬度略有提高,但晶粒沒有變化,預冷溫度應高于Ar3,防止心部析出鐵素體,溫度過高影響預冷過程中碳化物的析出,殘余奧氏體量增加,同時也使淬火變形增大。

將滲碳件快冷至室溫后再重新加熱進行淬火和低溫回火,適用于淬火后對心部有較高強度和較好韌性要求的零件。

經高溫回火后殘余奧氏體分解,滲層中碳和合金元素以碳化物形式析出,易于機械加工同時殘余奧氏體減少,主要用于Cr-Ni合金鋼零件。

將工件冷至室溫后,再進行兩次淬火,然后低溫回火。這是一種同時保證心部與表面都獲得高性能的熱處理方法,兩次淬火有利于減少表面的殘余奧氏體數量。

也稱為高合金鋼減少表層殘余奧氏體量的熱處理,多用于齒輪和軸類零件。

歡迎大家留意討論滲碳后的這幾種處理方式的優缺點?

(本平臺"常州精密鋼管博客網"的部分圖文來自網絡轉載,轉載目的在于傳遞更多技術信息。我們尊重原創,版權歸原作者所有,若未能找到作者和出處望請諒解,敬請聯系主編微信號:steel_tube,進行刪除或付稿費,多謝!)