零件淬火裂紋分析,氰化冷速較慢,造成零件表面裂紋,

生產中經常出現滲碳或氰化后淬火裂紋,導致零件報廢,既影響生產進度,也造成不必要的經濟損失,因此分析產生裂紋原因,避免再現,至關重要。

1.問題描述

某單位生產4批零件,其加工工序如下:領料→車工→磨工→超聲波檢驗→車工→磨工→氰化→高溫回火→平磨→車工(開槽)→鉆工→鉗工→檢驗→淬火→回火→磨工→磁粉檢驗。

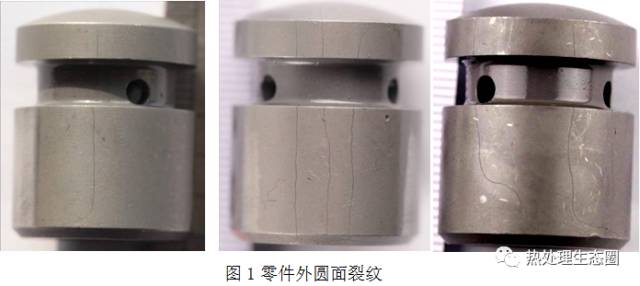

前3批零件勻一次性合格,第4批(29件)零件加工至回火工序吹砂后,發現大量零件表面出現裂紋,如圖1所示。

2.查熱處理加工原始記錄

清查該批熱處理實際加工的原始記錄紙,氰化830℃,保溫7h,冷卻箱+高溫回火650℃保溫5h10min空冷。淬、回火工藝:鹽爐810℃,保溫23min,油冷+冰冷處理-60℃,保溫3h,空冷+回火160℃,保溫2h20min,空冷,均符合工藝資料參數要求。

3.裂紋零件剖切分析

取表面裂紋的3個零件作外觀、斷口、成分、硬度以及金相組織等分析,其結果為:

(1)外觀檢查

如圖1所示,零件外圓面存在大量裂紋,各零件外圓面縱向裂紋數量不一。外圓面大部分縱向裂紋均貫穿開槽部位,槽口兩側裂紋周向位置基本一致且一一對應,應為同一條裂紋;部分縱向裂紋存在拐彎現象及擴展至端面。

(2)斷口檢查

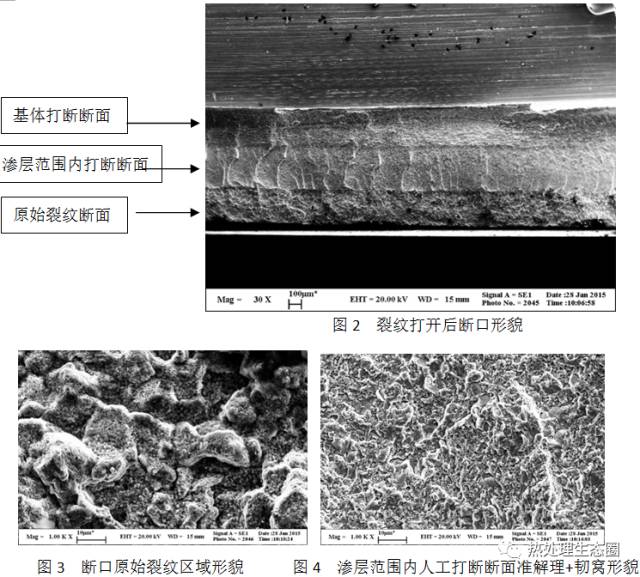

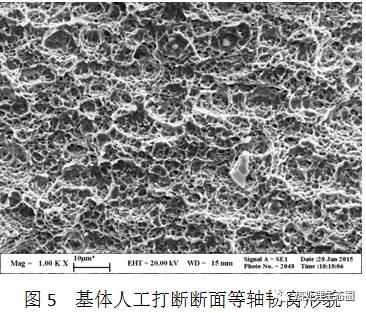

將零件裂紋人工打開進行斷口觀察:整個斷口基本分為3個區域(見圖2)。最外層為原始裂紋區,裂紋深度基本一致,約為0.3mm,斷面氧化嚴重,無斷口特征(見圖3),經能譜分析,該區域內含少量O及微量S、Cl、K等元素。中間層為滲層范圍內人工打斷斷口,微觀形貌為準解理+少量韌窩(見圖4);內層為基體人工打斷斷口,微觀形貌為等軸韌窩(見圖5)。

(3)成分檢查

經化學定量分析,結果如表1所示。

表1 12Cr2Ni4A化學成分分析(質量分數)(%)

分析元素 | C | S | Si | Mn | Cr | Ni | Fe |

分析結果 | 0.15 | 0.002 | 0.27 | 0.43 | 1.44 | 3.47 | 余 |

12Cr2Ni4A | 0.10~0.15 | ≤0.015 | 0.17~0.37 | 0.30~0.60 | 1.25~1.75 | 3.25~3.75 | 基 |

(4)硬度檢查

滲層部位:63.2HRC、63.3HRC;心部:38.4HRC、38.8HRC。

(5)金相檢查

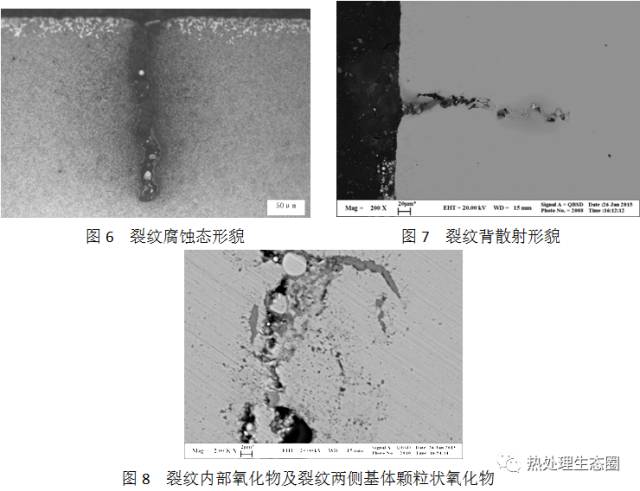

剖切零件外圓面及頂部弧面裂紋,所有剖切的裂紋深度及形貌基本一致,深度均約為0.3mm,裂紋開口及寬度均較大,耦合性較差,尾端圓鈍,裂縫內可見大量氧化物,裂紋兩側基體可見大量彌散分布顆粒狀氧化物;腐蝕后觀察滲層表面存在一層厚約25μm的碳化物帶,裂紋開口兩側碳化物帶未沿裂紋分布,裂紋附近組織與正常部位無明顯差異,如圖6~8所示。零件滲層組織為細針馬氏體+碳化物,心部組織為板條馬氏體。

(6)滲層檢查

滲層深度及硬度梯度檢查結果如表2所示。

表2 滲層深度及硬度梯度檢查

位置 | 距表面垂直距離/mm | 有效硬化層深度/mm | |||||||

0.05 | 0.15 | 0.25 | 0.35 | 0.45 | 0.55 | 0.65 | 0.75 | ||

硬度梯度HV0.5 | |||||||||

裂紋附近1 | 789 | 766 | 757 | 754 | 709 | 642 | 585 | 513 | 0.70 |

裂紋附近2 | 774 | 771 | 766 | 759 | 713 | 640 | 585 | 527 | 0.71 |

正常部位1 | 813 | 799 | 787 | 761 | 715 | 645 | 577 | 527 | 0.70 |

正常部位2 | 812 | 805 | 792 | 757 | 713 | 647 | 582 | 528 | 0.71 |

4.分析與討論

通過對裂紋零件剖切結果,分析如下:

(1)零件外圓面縱向裂紋的數量、走向不一,故零件裂紋的產生與原材料狀態無關。

(2)由裂紋的剖切金相檢查可知,裂紋部位滲層深度與無裂紋部位深度及形貌均基本一致,裂紋開口部位碳化物層與正常部位無明顯差異,且碳化物未沿裂紋分布,裂紋附近滲層組織與同樣深度正常部位組織無明顯差異,由此可以判定氰化前零件表面無裂紋。

(3)從裂紋剖面形貌上看,所有裂紋深度基本一致,裂紋開口及內部寬度較大,耦合性差,尾端圓鈍,裂紋內部可見大量氧化物,裂紋兩側基體可見大量彌散分布顆粒狀氧化物,裂紋形貌不符合淬火應力裂紋形態特征,且淬火后續回火溫度僅為160℃,缺少產生大量氧化物的環境。由此可以排除淬火冷卻過程及后續過程開裂的可能。

(4)從零件槽口兩側裂紋的分布情況來看,大部份裂紋槽口兩側周向位置基本一致且一一對應,槽口兩側的裂紋應為同一條裂紋,由此可以判定裂紋應在開槽之前就已經存在;零件外圓面開槽為在淬火工序之前進行,故排除淬火過程中開裂的可能。

綜上所述該零件表面裂紋產生應在氰化工序與車工(開槽)工序之間。

5.調查熱處理加工過程

根據上述結果分析和判斷,排除淬火裂紋,繼續了解有關操作者實際加工過程,得知零件氰化后出爐,在轉至冷卻箱過程,吊車發生短期故障,導致零件在空中停留時間太長,造成零件表面氧化脫碳。

表層先形成極薄的一層托氏體組織,在下面保留一層未轉變的奧氏體,在隨后冷卻過程,使表面產生拉應力的作用,為宏觀裂紋產生創造了條件,在后續砂輪磨工和車工(開槽)過程中,殘留奧氏體轉變成馬氏體,造成表面的體積膨脹,由于該零件開槽較深,當磨削溫度達到250~300℃時,組織轉變加快,氰化層的脆性增大,加上冷卻不及時等造成磨削裂紋,其特征為裂紋沿著網狀滲碳體面形成微小波紋狀,零件在淬火后,由于組織應力和熱應力影響,擴大了原有的微裂紋,從零件表面裂紋看,裂紋只是沿著槽口,槽底并沒有出現裂紋。

6.結語

該零件由于氰化冷速較慢,導致砂輪磨削和車工(開槽)工序加工過程中,造成零件表面裂紋。

文/蔣誠,中國航發南方工業有限公司熱表處理中心

(本平臺"常州精密鋼管博客網"的部分圖文來自網絡轉載,轉載目的在于傳遞更多技術信息。我們尊重原創,版權歸原作者所有,若未能找到作者和出處望請諒解,敬請聯系主編微信號:steel_tube,進行刪除或付稿費,多謝!)