汽車前后橋差檢總成屬汽車的核心部件,其中的主被動齒輪在汽車傳動中又起著關鍵的作用,主動齒輪軸的斷裂屬齒輪失效的最嚴重形式。本文所述齒輪花鍵軸在行駛過程中發生了斷裂,針對此問題進行分析。

1.失效齒輪軸情況

該齒輪軸為已經斷裂的SUV汽車主動錐齒輪軸,斷口保存完好,其表面未見明顯銹蝕,以下簡稱為“錐齒輪”。據4S店反映:該錐齒輪在車行駛五萬公里時發生斷裂(見圖1、圖2),其材質為20CrMnTiH,規格為SUV越野車型;錐齒輪的主要生產工序:鍛造→正火→機械加工→搓花鍵→切齒→滲碳淬火→低溫回火→噴丸→螺紋退火。

2.理化檢驗情況

(1)斷口宏觀檢驗

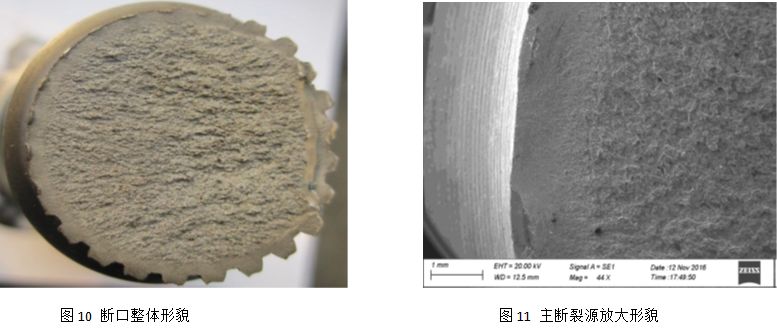

齒輪軸斷口的宏觀形貌見圖2,斷裂發生在齒輪軸花鍵與光桿連接處的過渡部位。斷口與軸向垂直,斷面較平坦,無明顯宏觀塑性變形及異常機械損傷痕跡。初步觀察判斷斷裂起源于齒輪軸花鍵表面的滲層位置。

(2)化學成分檢驗

對該齒輪軸進行化學成分檢驗,檢驗結果如表1所示。可見,該齒輪軸的化學成分符合GB/T 5216—2004中20CrMnTiH優質合金結構鋼的要求。

表1 化學成分檢驗值(質量分數)(%)

檢驗項目 | C | Si | Mn | P | S | Cr | Ti | Ni | Cu |

標準值 | 0.17~0.23 | 0.17~0.37 | 0.80~1.15 | ≤0.035 | ≤0.035 | 1.00~1.35 | 0.04~0.10 | ≤0.30 | ≤0.30 |

檢驗值 | 0.21 | 0.24 | 1.02 | 0.012 | 0.030 | 1.21 | 0.060 | 0.035 | 0.10 |

(3)硬度及硬化層深度檢驗

對該失效的齒輪軸進行硬度及硬化層深度進行檢驗,結果如表2所示。可知,該齒輪軸表面有效硬化層深度、表面硬度以及心部硬度均符合設計要求。

表2 硬度檢驗值

檢驗項目 | 標準值 | 檢驗值 | |||||||||||

表面硬度HRC | 58~64 | 63.7,64.2,63.8.平均:63.9 | |||||||||||

心部硬度HRC | 32~45 | 32.1,33.2,32.8.平均:32.7 | |||||||||||

維氏硬度(HV0.2) | 距表面距離/mm | ||||||||||||

0.15 | 0.25 | 0.35 | 0.45 | 0.55 | 0.65 | 0.75 | 0.85 | 0.95 | 1.05 | 1.15 | |||

817 | 798 | 814 | 795 | 791 | 807 | 773 | 655 | 652 | 584 | 549 | |||

備注 | 有效硬化層深度(550 HV位置)標準值:0.9~1.3mm | ||||||||||||

(4)宏觀低倍組織及其表面質量檢驗

取齒輪軸的橫截面進行低倍組織檢驗,結果如表3、圖3所示。由表3中檢驗值可知齒輪軸的低倍組織符合設計要求。對斷口附近表面進行觀察,表面光潔,未見有明顯異常(見圖4)。對齒輪軸花鍵與軸之間的圓弧曲率半徑進行測量,未見異常。

表3 低倍組織的檢驗值

檢驗項目 | 低倍組織缺陷名稱 | 標準值 | 檢驗值 | 單項判定 |

低倍組織 缺陷級別 (級) | 錠型偏析 | ≤3 | 0 | 合格 |

縮孔殘余 | 鋼材的橫截 面酸浸低倍 組織試片上 不應有目視 可見的縮孔、 氣泡、裂紋、 夾雜、分層、 翻皮及白點 | 0 | 合格 | |

翻皮 | 0 | 合格 | ||

白點 | 0 | 合格 | ||

軸心晶間裂縫 | 0 | 合格 | ||

內部氣泡 | 無 | 合格 | ||

異金屬夾雜 | 無 | 合格 | ||

非金屬夾雜 | 無 | 合格 | ||

備注 | 低倍組織缺陷標準值按GB/T5216—2014給出 | |||

(5)非金屬夾雜物檢驗

取該失效齒輪軸的斷口處的縱截面,并對該處縱截面的進行非金屬夾雜物的檢驗,檢驗結果如表4所示。由表4的檢驗值可知,該齒輪軸的非金屬夾雜物符合齒輪設計要求。

表4非金屬夾雜物檢驗值

檢驗項目 | 標準值 | 檢驗值 | 單項判定 | ||

非金 屬夾 雜物 (級) | A | 粗系 | ≤2.5 | 1 | 合格 |

細系 | ≤3.0 | 2.5 | 合格 | ||

B | 粗系 | ≤2.5 | 0.5 | 合格 | |

細系 | ≤3.0 | 0 | 合格 | ||

C | 粗系 | ≤2.0 | 0 | 合格 | |

細系 | ≤2.0 | 0.5 | 合格 | ||

D | 粗系 | ≤2.0 | 0.5 | 合格 | |

細系 | ≤2.0 | 1 | 合格 | ||

DS | — | 0.5 | — | ||

備注 | 非金屬夾雜物合格級別按GB/T 5216—2004中優質合金結構鋼給出 | ||||

(6)顯微組織檢驗

取齒輪軸花鍵非斷口處橫截面進行顯微組織檢驗,檢驗結果:齒輪軸花鍵邊緣滲碳層組織基本為4級回火馬氏體,為正常的滲碳淬硬層組織(見圖5);但在距齒輪軸花鍵邊緣約0.02mm范圍內發現有沿著晶界分布的灰色組織(未浸蝕前),浸蝕后灰色組織整體為黑色,深度約0.03mm,光學顯微鏡已經不能分辨其細微形貌(見圖6、圖7);在多數花鍵齒槽發現有裂紋(見圖8)。齒輪軸花鍵的心部(非滲層區域)組織為上貝氏體+回火馬氏體+少量鐵素體,其中回火馬氏體為強化心部性能的理想組織(見圖9)。

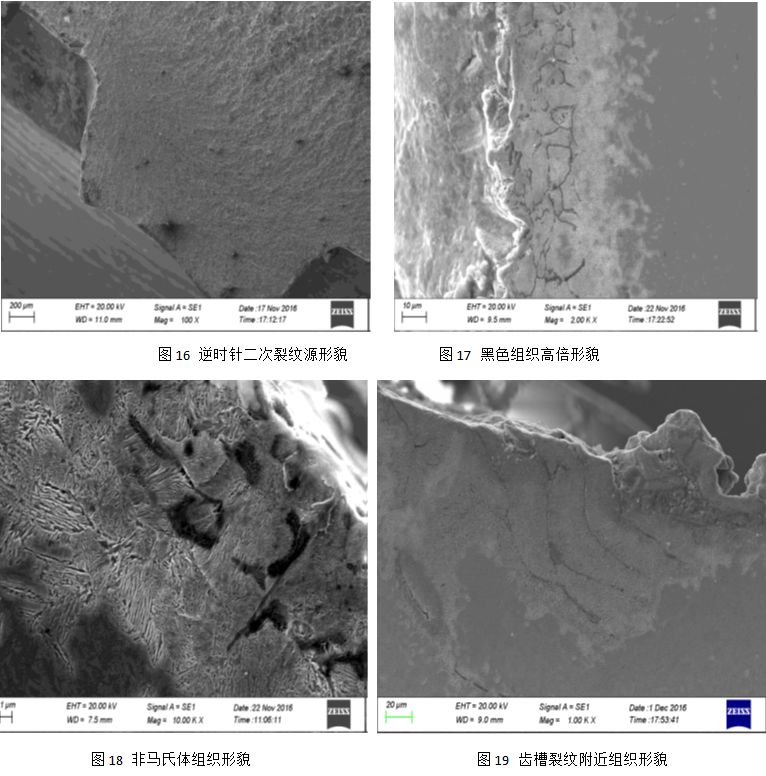

(7)斷口掃描電鏡微觀檢驗 用掃描電鏡對斷口進行微觀分析,可見齒輪軸開裂于花鍵根部淬硬層表面,微觀形貌主要為脆性沿晶開裂(見圖10~圖12)。并分別向順時針方向以及逆時針方向疲勞擴展,微觀形貌為脆性的沿晶+解理開裂,擴展過程中在部分其他齒根處也不斷萌生二次裂紋源(見圖13~圖16)。

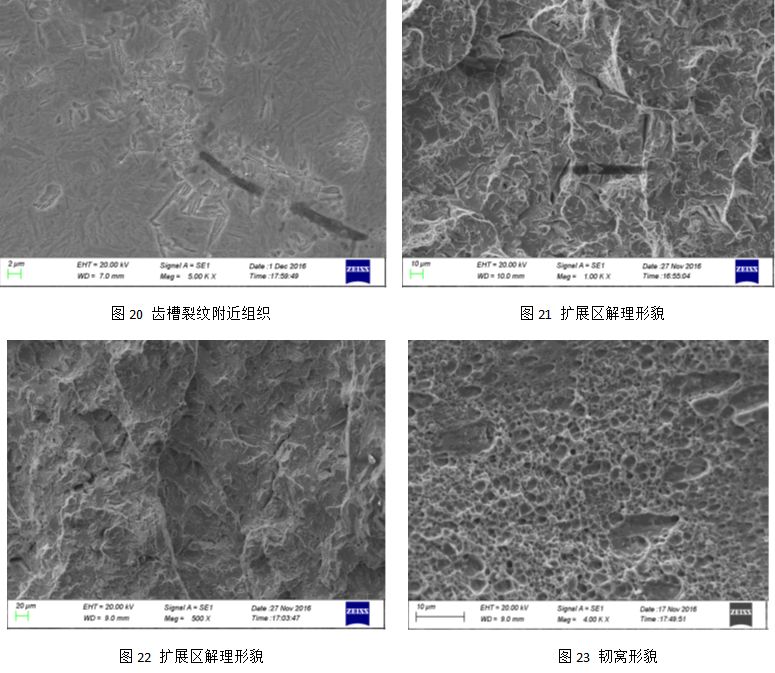

為進一步判斷黑色組織的具體形態,利用掃描電鏡進行高倍觀察,發現該黑色組織不是淬火的馬氏體組織,而是上貝氏體、托氏體等非正常淬火組織(見圖17~圖20),該組織的存在會影響齒輪軸工作過程的疲勞性能。心部微觀形貌主要以解理開裂,并伴隨有二次裂紋,在圖2花鍵下邊緣發現有少量塑性韌窩形貌(見圖21~圖23)。

3.綜合分析

綜上檢驗結果分析,本齒輪軸斷裂部位的化學成分、低倍組織、非金屬夾雜物和帶狀組織,符合有關GB3077—1999和標準GB/T5216—2014的技術條件的要求。由于齒輪軸斷裂處滲層組織及滲層深度和表層硬度和心部硬度均符合主機廠技術規定。表明此齒輪具有較好的金相組織和較高的表面強度,這些均有助于提高齒輪的接觸強度、彎曲強度和耐磨性,從而也說明齒輪的熱處理工藝(滲碳、淬火+回火)基本上是正常的。

通過對斷口處進行從宏觀觀察和微觀檢驗,此花鍵軸斷裂屬于接觸疲勞失效。通過金相檢驗發現,在軸與花鍵交接的齒根處有異常的組織缺陷,發現該黑色組織不是淬火+回火后的高碳馬氏體組織,而是上貝氏體、托氏體等非正常淬火組織(見圖17~圖20),也就是說在該處有非馬氏體的存在,該非馬層的深度達0.03mm,超出了標準GB/T8539—2000對齒輪非馬氏體層要求為≤0.02mm的要求。非馬體組織是由內氧化的貧合金化元素導致而形成。一旦形成此類組織,其后果是降低最表面硬度(一般指≤0.05mm處的硬度)和耐磨性以及疲勞極限,并由晶粒邊界或氧化物的應力集中區域,萌生細微裂紋,并向更深的地方延伸。

該組織的存在會影響齒輪軸工作過程的疲勞性能,降低了表層的疲勞性能,同時此處也屬于應力集中部位,工作過程中在扭矩、沖擊等復雜交變載荷的作用下,首先在軸與花鍵交接的根部萌生裂紋并沿兩側不斷擴展,最后心部區域在交變的扭矩、沖擊等惡劣工況作用下進一步失穩并快速開裂。

4.結語

該主動錐齒輪花鍵斷裂主要是由于滲層表面黑色組織(非馬氏體組織過深)缺陷,同時出現了上貝氏體和托氏體組織引起的疲勞失效。

螺旋傘齒輪是汽車后橋主減速器的重要零件之一,在汽車的傳動過程中起著承受載荷的重要作用。隨著汽車產量的逐年上升,螺旋傘齒輪的需求量也逐年增加。但用于該類齒輪加工的質量要求也越來越高。對于帶有漸開線花鍵的弧齒錐齒輪軸,由于該齒輪軸在傳遞扭矩時,主要是靠花鍵來傳遞的,所以花鍵所承受的力矩往往是最大的,同時花鍵在傳遞扭矩時既要承受扭轉力,又要承受齒輪在沖擊時的剪切力。所以在對花鍵進行加工和熱處理時要重視花鍵齒根處的熱處理質量,最好不要出現非馬氏體組織,對于氣氛爐處理的齒輪,此時要注意花鍵的冷卻不要太慢,避免出現非馬氏體組織,盡可能減少表面的內氧化,非馬組織必須控制在0.02mm以內。對重載齒輪為防止疲勞斷裂(一般從齒根非馬氏體組織萌生裂紋源而擴展)齒根非馬盡可能控制在0.03mm以內,越少越好,但絕不允許黑帶的存在。

作者:高永強

單位:鄭州華威齒輪有限公司

來源:《金屬加工(熱加工)》雜志

(本平臺"常州精密鋼管博客網"的部分圖文來自網絡轉載,轉載目的在于傳遞更多技術信息。我們尊重原創,版權歸原作者所有,若未能找到作者和出處望請諒解,敬請聯系主編微信號:steel_tube,進行刪除或付稿費,多謝!)