鍛件中的“白點”是冶金及鍛造的共同產(chǎn)物,該缺陷是在材料的冶煉中孕育在鍛件中發(fā)現(xiàn),“白點”普遍以群的形式分布在鍛件較為中心的部位,對鍛件的危害很大,如何在鍛件中準(zhǔn)確判定“白點”及采取適當(dāng)?shù)腻懞鬅崽幚砉に囅@一缺陷,是鍛造企業(yè)在鍛件生產(chǎn)中的重要質(zhì)量保障措施。

“白點”是鍛件中常見的密集性缺陷,如何用超聲波探傷這種無損檢測方式正確判定鍛件的“白點”是我們這次技術(shù)探索的出發(fā)點,通過對超聲波探傷所發(fā)現(xiàn)缺陷波型特征的分析,結(jié)合對鍛件缺陷處金相觀察及打斷口方法證實缺陷性質(zhì),利用超聲波缺陷的波型特征對鍛件“白點”的準(zhǔn)確判定,同時對已產(chǎn)生“白點”的鍛件采取一定的工藝措施消除“白點”。

我公司是一專業(yè)鍛造廠家,主要從事模塊及結(jié)構(gòu)件的自由鍛造,在生產(chǎn)5CrNiMo材料的模坯鍛件過程中,按GB/T11880-89《模鍛錘和大型機(jī)械鍛壓機(jī)用模塊技術(shù)條件》進(jìn)行超聲波檢測其合格率很低,現(xiàn)象主要反映為在模坯的縱向中心部分出現(xiàn)大面積密集性缺陷,為了弄清缺陷的性質(zhì)和找到解決的辦法,我公司技術(shù)人員對此作了一次較為全面的探索,我們首先設(shè)計了解決問題的思路如下:

① 用超聲波探傷儀對鍛件缺陷作初步定位.

② 在缺陷部位垂直于模坯縱向?qū)δE鬟M(jìn)行切片取樣

③ 用磁探傷對取樣切片上超聲波探傷所發(fā)現(xiàn)的缺陷進(jìn)行顯像定位

④ 對磁探傷顯像定位的缺陷用線切割取金相觀察試樣及打斷口觀察

⑤ 用金相觀察對缺陷進(jìn)行定性分析

⑥ 在定性分析的基礎(chǔ)上提出工藝解決措施

⑦ 用超聲波探傷不合格的模坯實施工藝試驗

⑧ 用新工藝處理后的模坯再用超聲波探傷復(fù)檢

下面就介紹一下我公司的這次工藝探索的實際操作過程

1、 用超聲波探傷儀對鍛件缺陷進(jìn)行初步定位.

鍛件尺寸:2000×400×185

鍛造材料:5CrNiMo

鋼錠錠型:2.5T四方錠下料(450×450×750)

鍛造工藝:加熱溫度1180℃,始鍛溫度1150℃,經(jīng)兩火三鐓三拔自然緩冷。

鍛后退火:880℃保溫6-8小時爐冷至500℃以下出爐。

鍛件的超聲波探傷情況如下

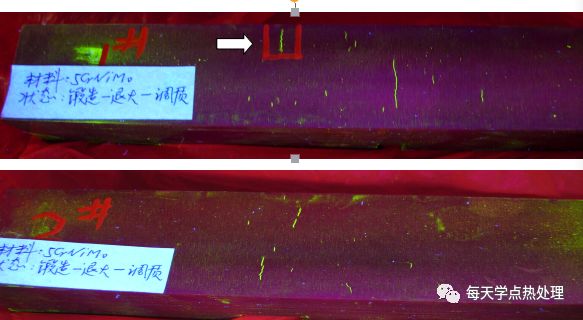

圖一的紅色區(qū)域為鍛件超聲波探傷所發(fā)現(xiàn)密集缺陷的區(qū)域,深度方向分布約占鍛坯厚度的30%左右。;

圖二為在24dB衰減掃描下的密集缺陷波型圖。

若以大平底調(diào)整以Φ2平底孔定靈敏度,測得該模塊185mm處聲程的大平底一次回波分貝值為60dB(波幅高設(shè)為80%);同聲程Φ2平底孔與大平底的分貝差為Δ=20lg(PB/Pf)=20lg(2λX/πD2f) (X≥3N)

X—工件厚度 Df—要求探出的最小平底孔尺寸 λ=C/f

λ—波長mm C—波速 m/s f—頻率MZ

2.5P20-D探頭的頻率為2.5Mz 則λ=5.9/2.5=2.36

經(jīng)計算Δ=36.8dB,則掃描衰減應(yīng)為60-36.8=23.2dB

密集缺陷最大當(dāng)量值的計算:

在最大缺陷波約80%波幅高測得其分貝值為36.5dB。

Df= (2λX2f/10ΔBf/20πXB) 計算出最大缺陷當(dāng)量為Φ1.75左右。

2、在鍛坯上作切片取樣

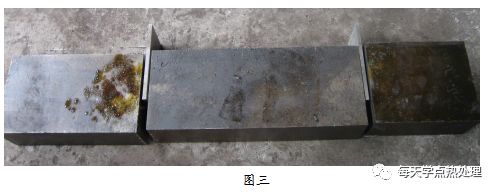

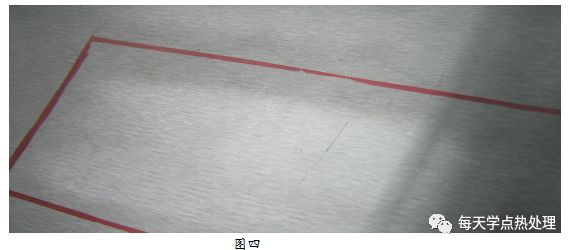

圖三為對缺陷鍛坯作切片取樣情況,兩塊切片厚度分別為16mm與32mm,切片經(jīng)平磨后直接用肉眼觀察未發(fā)現(xiàn)有任何缺陷(切片磨后情況如圖四所示)。

3、 用磁探傷對取樣切片上超聲波探傷所發(fā)現(xiàn)的缺陷進(jìn)行顯像定位

由于切片經(jīng)平磨后直接用肉眼不能發(fā)現(xiàn)任何缺陷,故,隨后對切片采取磁探傷熒光顯像定位的措施來觀察和確定缺陷位置

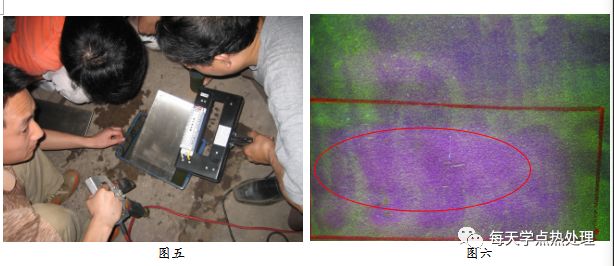

圖五是對切片進(jìn)行磁粉探傷的情況,圖六紅圈處是在熒光下顯現(xiàn)的鍛件內(nèi)部缺陷情況。

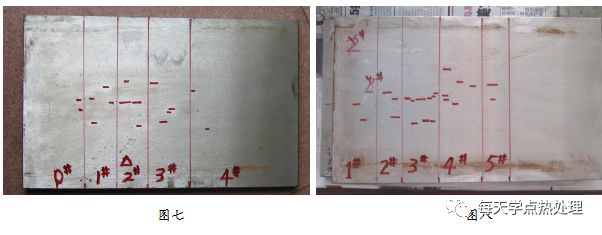

圖七、圖八是分別對16mm及32mm兩切片磁探傷后,用記號筆標(biāo)出的鍛件內(nèi)部密集缺陷的分布情況,同時為對磁探傷顯像定位的缺陷用線切割切取金相觀察試樣及作打斷口觀察試樣,我們再次對以上兩切片進(jìn)行了垂直分割,取1、2號試塊作磁探傷缺陷顯像定位后再作金相試樣切割及打斷口觀察。

圖七、圖八是分別對16mm及32mm兩切片磁探傷后,用記號筆標(biāo)出的鍛件內(nèi)部密集缺陷的分布情況,同時為對磁探傷顯像定位的缺陷用線切割切取金相觀察試樣及作打斷口觀察試樣,我們再次對以上兩切片進(jìn)行了垂直分割,取1、2號試塊作磁探傷缺陷顯像定位后再作金相試樣切割及打斷口觀察。

4、 對缺陷部位作斷口試驗

在對以上兩塊試樣作好斷口敏感缺口后,對其進(jìn)行打斷口試驗,其斷口斷貌如下圖所示

從以上兩個斷口試樣的斷面上可清晰地看到超聲波及磁探所發(fā)現(xiàn)的鍛件內(nèi)部的密集缺陷是“白點”。

5、 用金相觀察對缺陷進(jìn)行定性分析

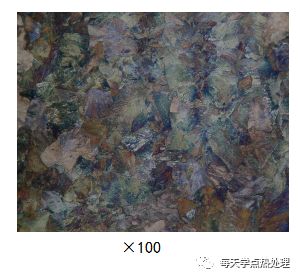

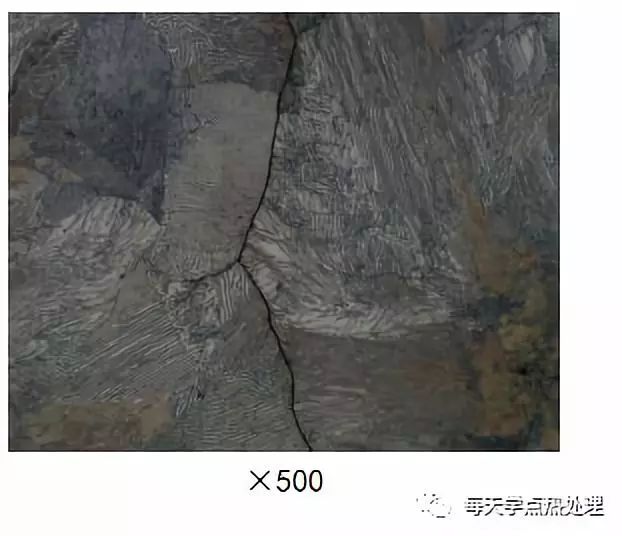

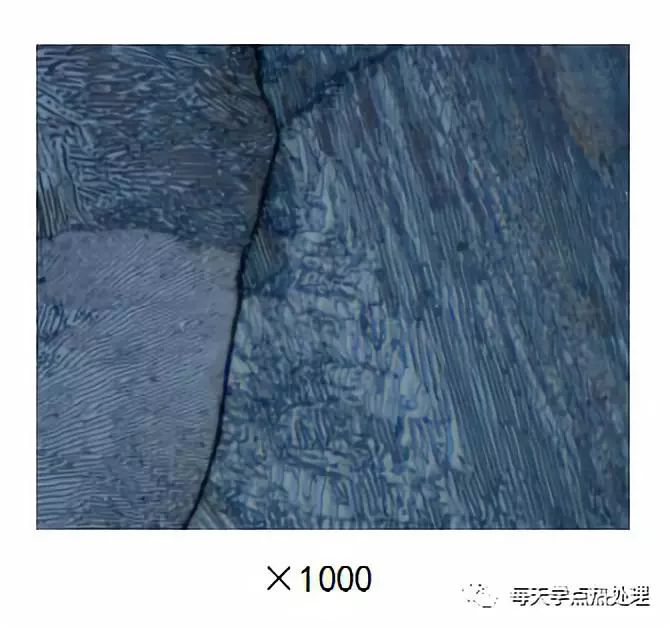

在磁探傷所發(fā)現(xiàn)的缺陷處取15×15金相試樣一件,試樣磨制好經(jīng)4%硝酸酒精腐蝕后分別在100倍、500倍、1000倍光學(xué)顯微鏡下觀察金相情

從以上幾張金相圖片可看出,超聲波探傷所發(fā)現(xiàn)的鍛件內(nèi)部的密集缺陷實際上是一條晶間裂紋

從相關(guān)資料介紹,鍛件中“白點”的形成主要是由于原材料中含氫量過多(一般要求鋼材中的H含量≤2.1ppm),氫原子在常溫下在晶界處以氫分子形式聚集,由于其體積的增長而“撐破”了晶界形成晶間裂紋,我公司的這次試驗也完全驗證了以上說法,同時從金相觀察發(fā)現(xiàn),由于晶間裂紋是由氫分子的形成而產(chǎn)生,故裂紋處完全無氧化現(xiàn)象,這種裂紋應(yīng)該在外力作用下?lián)兄匦隆昂负稀钡墓に囆裕覀兏鶕?jù)“白點”形成的這一特點,對已產(chǎn)生“白點”的鍛件進(jìn)行重新鍛造,同時制定特殊的鍛后熱處理工藝去除原材料中的含氫量,重新處理后的鍛件仍然用24dB衰減掃描,發(fā)現(xiàn)鍛件內(nèi)原有的“白點”已完全消除了。

結(jié)束語:

鍛件在超聲波探傷中呈現(xiàn)的密集性缺陷是多種多樣的,“白點”是鍛件內(nèi)部密集性缺陷的基本形式之一,從我們的這次探索發(fā)現(xiàn),通過計算出的單個“白點”當(dāng)量值并不大,但從斷口可看出“白點”的實際面積遠(yuǎn)比所計算出的當(dāng)量值大,這說明“白點”在鍛件存在其危害性是非常大的,但從本次探索的另一方面看,“白點”由于是非氧化性的晶界裂紋,通過重新鍛造對所產(chǎn)生的晶間裂紋“焊合”后并加以特殊的排氣除氫工藝,鍛件中的“白點”是可消除的。

特別感謝:重慶恒重鍛造有限責(zé)任公司傅宗柱老師的無私分享.

來源:每天學(xué)點熱處理

| |

|

? 請關(guān)注 微信公眾號: steeltuber. 轉(zhuǎn)載請保留鏈接: http://m.youwin2019.com/Steel-Knowledge/1618641651.html

|