某地鐵生產用鋁合金車體底架邊梁型材在機加工過程中,出現批量性型材板翼板端部位置出現貫穿性裂紋(見圖1),該型材翼板系地鐵車下設備安裝的承載部位,裂紋的存在對列車運行具有相當的安全隱患。針對上述問題,對型材的原材料理化性能、斷口進行了分析,并結合機加工工藝,查明型材開裂的原因,為防止今后發生類似問題提供了科學依據。

斷口宏觀觀察

開裂邊梁型材斷口宏觀形貌見圖2,斷口呈現雙面多源開裂特征(疲勞源見圖中型材表面小箭頭處),可見交變應力條帶,裂紋擴展方向由翼板根部表面向板厚中心擴展(見圖中斷面上小箭頭處),板厚中心為最終斷裂區,斷口右側為取樣時人工扳斷區。

斷口SEM分析

對邊梁型材斷口進行掃描電鏡斷口分析,斷口經酒精超聲波清洗后,采用EV0-18掃描電子顯微鏡(SEM)觀察邊梁斷口形貌,斷口低倍形貌見圖3a,可見斷口經過反復擠壓的擦傷痕跡;疲勞源區SEM形貌見圖3b,可見輪胎花樣疲勞特征;疲勞擴展區SEM形貌見圖3c,可見疲勞條帶及平行于疲勞條帶的二次裂紋形貌;最終斷裂區SEM形貌見圖3d,可見嚴重的擠壓擦傷及次生裂紋形貌。

擠壓焊縫檢驗

對邊梁型材依據TB/T3260.4-2011《動車組用鋁及鋁合金 第4部分:型材》進行擴口試驗,邊梁型材設計焊縫位置及實際焊縫位置見圖3,邊梁型材擴口試驗試樣見圖4。結果表明型材的擠壓焊縫不存在焊合不良現象。

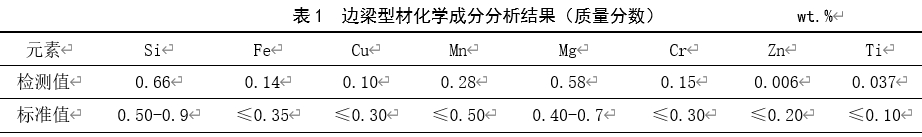

化學成分分析

使用ARL4460直讀光譜儀,依據GB/T7999-2015《鋁及鋁合金光電直讀發射光譜分析方法》對邊梁型材進行化學成分分析,測試結果見表1。

結果表明邊梁型材的化學成分均符合EN573-3-2013《鋁和鋁合金 鍛制產品的化學成份和形式 第3部分:化學成份》標準中6005牌號鋁合金化學成分技術要求。

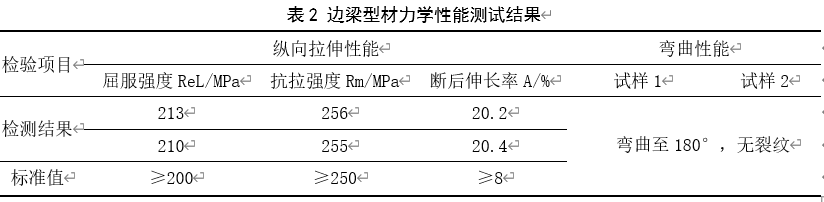

力學性能測試

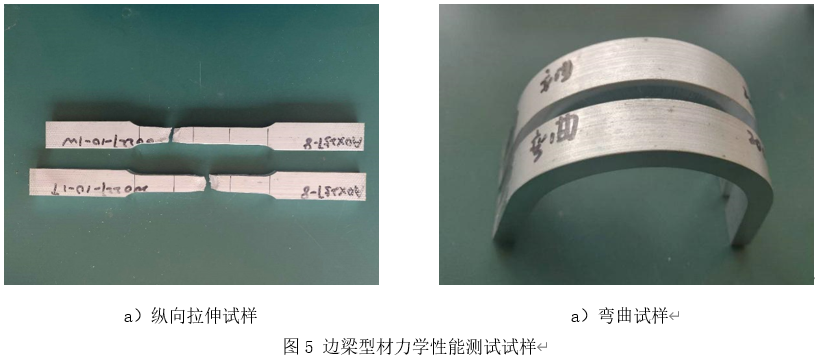

使用CMT5205-微機控制材料試驗機,依據GB/T228.1-2010《金屬材料拉伸試驗 第一部分室溫試驗方法》對邊梁型材進行拉伸性能檢測;使用WE-100液壓萬能試驗機,依據GB/T232-2010《金屬材料 彎曲試驗方法》對邊梁型材進行彎曲性能檢測,檢測結果見表2,邊梁型材力學性能測試試樣見圖5。

結果表明邊梁型材的拉伸性能與彎曲性能符合EN755-2-2016《鋁和鋁合金擠壓桿材/棒材、管材及型材第二部分:機械性能》 標準中6005牌號鋁合金技術要求。

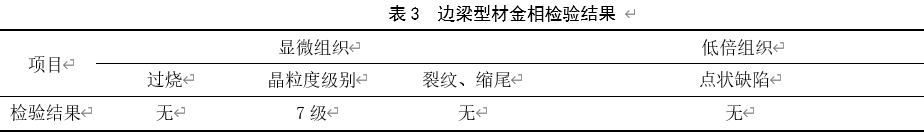

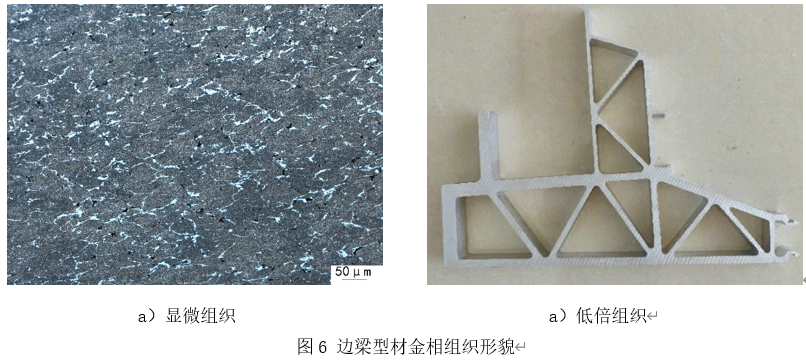

微觀金相分析

對邊梁型材開裂位置附近取樣,使用D1m金相顯微鏡與放大鏡,依據GB/T3246.1-2012《變形鋁及鋁合金制品組織檢驗方法 第1部分 顯微組織檢驗方法》和GB/T3246.2-2012《變形鋁及鋁合金制品組織檢驗方法 第2部分 低倍組織檢驗方法》進行金相檢驗,檢驗結果見表3。邊梁型材金相組織形貌見圖6。

機加工工藝分析

邊梁型材翼板開裂時機加工程序見圖7,刀具前進方向及刀具轉向見圖中箭頭處。可見邊梁翼板開裂位置在機加工的最后工序,在加工該部位時,翼板整體已不連續,加工部位已呈獨立承載壯態,且受工裝長度所限,該部位無工裝加固,懸空近320mm左右,在加工過程中翼板根部承受交變彎曲應力。

分析與討論

(1)邊梁型材成份、拉伸和彎曲性能、宏微觀組織均符合標準要求,開裂位置與型材焊縫不重合。

(2)邊梁型材裂紋斷口呈多源性疲勞特征,在加工過程中受交變彎曲應力與振動疊加作用,在邊梁翼板根部萌生疲勞源,并由表面向根部心部擴展。

(3)開裂批次邊梁型材的機加工與前期生產的批次由于加工工位的變更,機加工工藝作了調整,主要體現在以下三個方面:一是原來加工方向為由邊梁端部開始加工,改為邊梁端部最后工序加工;二是加工進給量增加;三是采用垂向銑刀。

結論及建議

(1)型材開裂的主要是由于機加工工藝不當,造成型材端部翼板受到較在交變彎曲應力與振動作用所致。

(2)建議對機加工工藝進行如下調整:1、改變加工方向;2、減少進給量;3、改立銑為橫銑機加工方式。

以h 文章來源于機械裝備缺陷與失效分析 ,作者Arvin0924