導讀:超強材料可以顯著減輕車輛重量,從而提高其能源效率。迄今為止,通過劇烈的塑性變形來細化晶粒是生產塊狀強納米結構金屬的最有效方法,但將其用于工業生產一直是一個挑戰。本文報道了一種通過異質結構和間隙介導熱軋加工而成的超強(2.15 GPa)低碳納米雙相鋼,獲得了晶粒尺寸達到?17.8 nm的超級納米化結構組織,該結果創造了塊狀低碳低合金鋼納米結構化和強度的記錄。

自工業時代開始以來,鋼是使用最廣泛的結構材料。目前已經開發出許多方法來使鋼堅固,其中迄今為止,增加碳含量是最有效和最經濟的方法。然而,增加碳含量可能會導致一些不期望的副作用,例如焊接性及加工性降低。

近年來,強塑性變形(SPD)技術已被開發產生超強的納米結構材料。SPD技術通常應用非常大的應變,以提煉金屬的晶粒尺寸下降到超細晶制度(1000至100nm)或甚至納米晶(<100nm)。使用SPD技術生產超高強度材料的主要問題包括擴大規模和工業規模生產的成本。盡管如此,從SPD領域獲得的知識仍可為優化鋼的微觀結構和力學性能提供指導。

形變引起的結構細化受位錯、動態恢復、再結晶和晶界(GB)遷移之間的競爭支配。如果在變形過程中增加了位錯或抑制了動態恢復和再結晶,則結構的改進也得到了增強。位錯的產生受材料的外部變形模式和內部微觀結構的影響。已知微觀結構的異質性會在塑性變形期間提高幾何必要位錯(GND)和統計存儲位錯的密度。動態恢復和再結晶消除了位錯,從而阻礙了結構的細化。降低加工溫度或材料中有沉淀物會減慢動態恢復和再結晶的動力學,但會降低可變形性。另外,間隙原子對位錯和界面的釘扎效應有助于實現納米結構。在適中的溫度下,間隙原子具有足夠的移動性,可以在位錯處動態分離。結果位錯和位錯消失的遷移率降低,這可導致公知的動態應變時效現象。由于溶質原子起到固定位錯的作用,因此將有助于位錯存儲,從而促進微結構的細化。

基于此,納米異構材料中心朱運田教授團隊利用微觀結構的異質性和間隙原子來追求低碳鋼的極端結構細化。通過在300°C進行簡單的工業熱軋,生產了具有納米薄片且具有平均厚度?17.8 nm的創紀錄塊狀超強(> 2 GPa)低碳鋼。實驗還顯示出意想不到的觀察結果,即在精心設計的初始微觀結構的背景下,熱軋比冷軋可產生更精細的微觀結構,這揭示了通過塑性變形細化異質結構的相容共同變形原理,這在以前從未報道過。此外,該策略應適用于大多數低碳和低合金鋼,并且可以在任何鋼廠中實施而無需修改現有設施。相關研究而結果以題“Ultrastrong low-carbon nanosteel produced by heterostructure and interstitial mediated warm rolling”于北京時間2023年9月24日發表在國際頂級期刊Science Advances上。

論文鏈接:https://advances.sciencemag.org/content/6/39/eaba8169

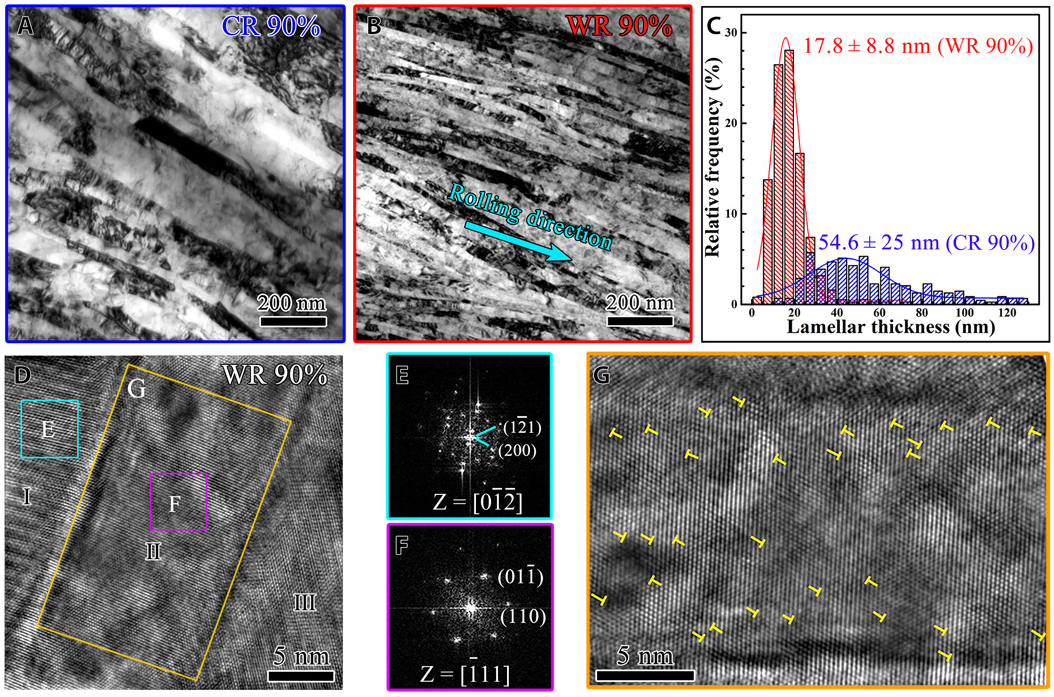

將鋼樣品在室溫下冷軋30%,60%和90%,分別導致屈服強度為1.01、1.25和1.58 GPa(圖1A)。出乎意料的是,相同樣品在300°C進行熱軋以減少相同的厚度會分別產生更高的屈服強度,分別為1.49、1.73和2.05 GPa(圖1B)。這些結果與我們的傳統知識和直覺相矛盾,因為較低的溫度會阻礙位錯恢復和動態再結晶,因此冷軋應產生更高的強度。

圖1 典型鋼樣品的掃描電子顯微鏡顯微照片和力學性能(A和B)與初始纖維雙相(DP)樣品相比,冷軋和熱軋鋼樣品的工程應力-應變曲線。(A1),(A2)和(A3)是掃描電子顯微鏡(SEM)顯微照片,顯示了冷軋壓下率分別為30%,60%和90%的樣品的顯微組織。(B1),(B2)和(B3)是SEM顯微照片,SEM顯微照片顯示了熱軋壓下率分別為30%,60%和90%的樣品的顯微組織。(C)SEM顯微照片顯示了纖維DP的微結構。

圖2 顯微組織的TEM表征。(A)和(B)是明場TEM圖像,分別顯示了冷軋(CR)和熱軋(WR)鋼樣品的顯微組織。(C)軋制鋼樣品中的晶粒尺寸分布。(D)顯示典型納米薄片中細節的高分辨率TEM圖像。(E)和(F)是通過快速傅立葉變換在(D)中標記為E和F的選定區域中獲得的衍射圖。(G)高分辨率TEM圖像顯示了納米薄片中存儲的高位錯密度。

這是由兩種未報道的機制實現的:(i)通過調節熱軋溫度來改善雙相異質結構的變形相容性;(ii)將碳原子隔離到層狀邊界以穩定納米薄層。溫軋生產的薄層比冷軋生產的更細,這證明了調整含間隙異質結構的變形相容性對納米晶化的潛力和重要性。這種以前未報道的方法適用于大多數低碳、低合金鋼,用于工業化規模生產超高強度材料。

圖3 冷軋和熱軋樣品的APT分析。(A和B)90%熱軋樣品中C,Si,Mn和Fe的三維(3D)原子圖。(C)沿(A)中繪制的黑線測量的C,Si和Mn原子的濃度。(D)以(C)為基準,C原子的濃度為0至100nm。(E和F)冷軋樣品中C,Si,Mn和Fe的3D原子映射。(G)沿(E)中繪制的黑線測量的C,Si和Mn原子的濃度。(H)選定的C濃度分布在30至130 nm范圍內,

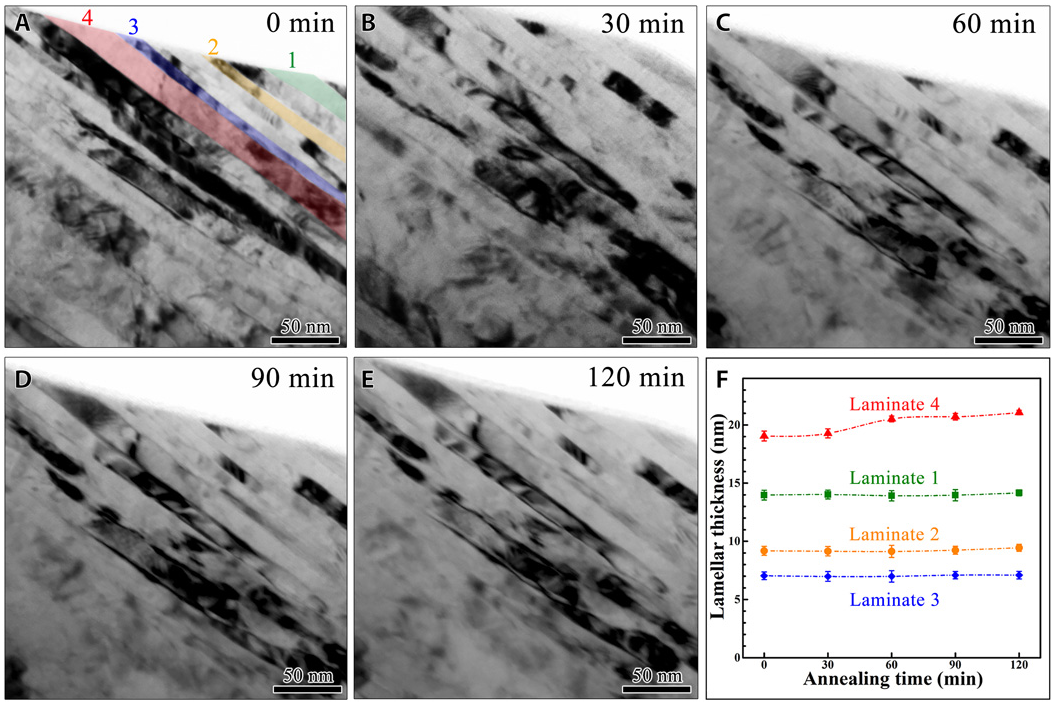

圖4 在300°C下的顯微組織穩定性的原位TEM觀察。(A)至(E)是當樣品在300℃下分別保持0、30、60、90和120min時在相同位置拍攝的TEM圖像。(F)相對于退火時間的編號薄片的厚度的變化。

值得注意的是,熱軋至厚度減少90%可使鋼樣品達到2.15 GPa的極限抗拉強度,這是低碳和低合金鋼的創紀錄強度(圖5A)。圖5B是對熱軋鋼樣品強度與含碳量不同的鋼的強度之間的比較,突出顯示了與添加碳的方法相比,極端組織細化的強化效率。因此,從制造的角度來看,異質結構雙相鋼的熱軋是在大規模工業制造中生產強而低成本的鋼的一種以前未曾探索過,可行且經濟的方法。

圖5 優越的機械性能。(A)與其他加工方法相比,通過熱軋進行強化的效率高。(B)極端結構改進對碳鋼強度的貢獻的亮點。

綜上所述,本文通過異質結構介導的熱軋與可控的溶質擴散和偏析相結合,提供了一種以前尚未探索的策略,用于生產具有創紀錄的17.8 nm層狀間距的塊狀納米鋼,這是迄今為止在單相馬氏體或鐵素體中從未觀察到的。在低碳鋼類別中,納米鋼具有2.05 GPa的創紀錄高屈服強度和2.15 GPa的極限強度。可以通過標準工業工藝有效地探索含間隙的異質結構,以加工穩定的納米層狀結構。

文章來源:材料學網 材料學網

(本平臺"常州精密鋼管博客網"的部分圖文來自網絡轉載,轉載目的在于傳遞更多技術信息。我們尊重原創,版權歸原作者所有,若未能找到作者和出處望請諒解,敬請聯系主編微信號:steel_tube,進行刪除或付稿費,多謝!)